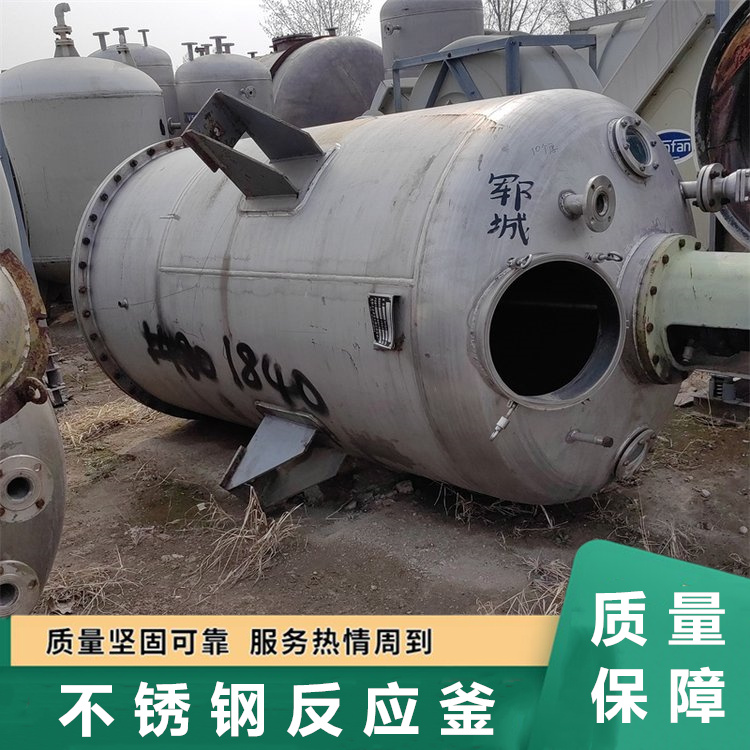

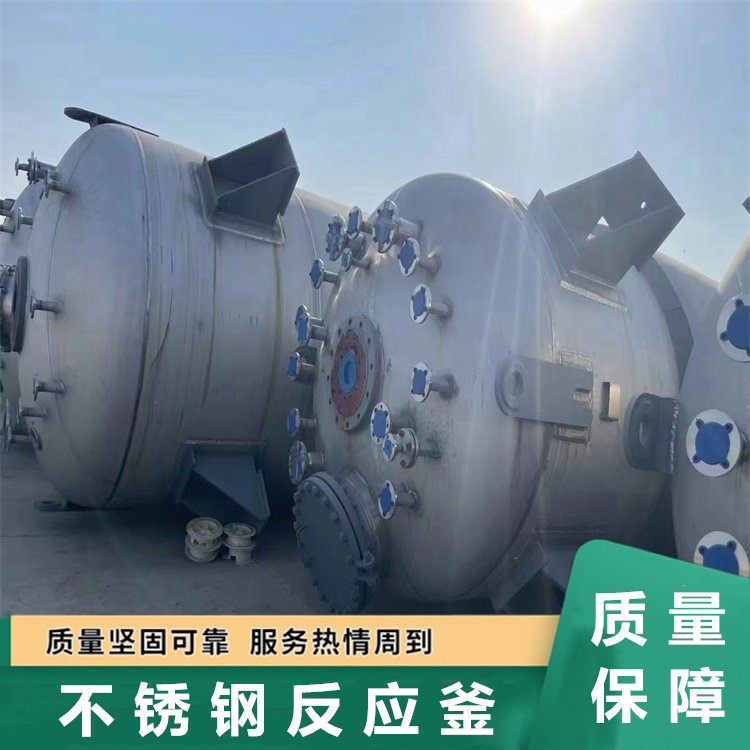

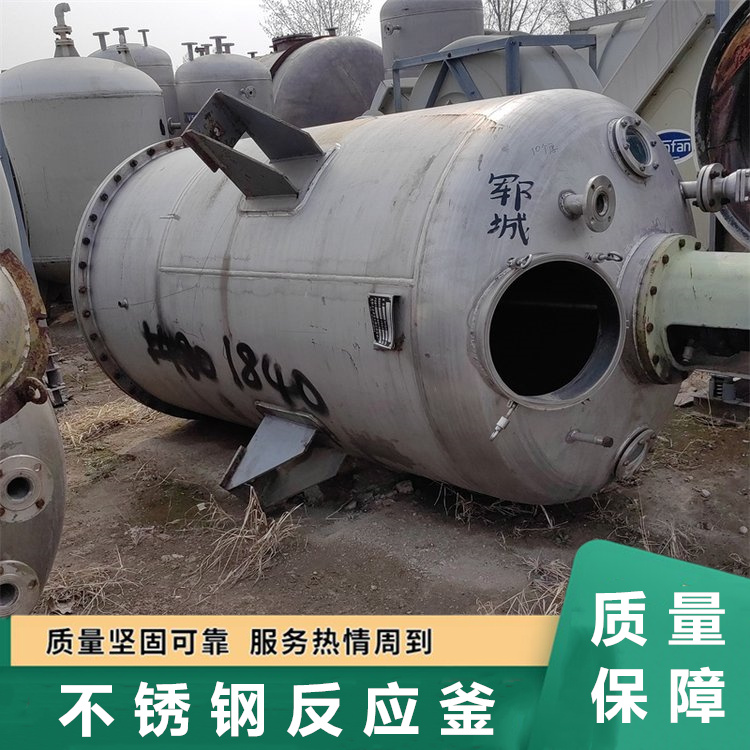

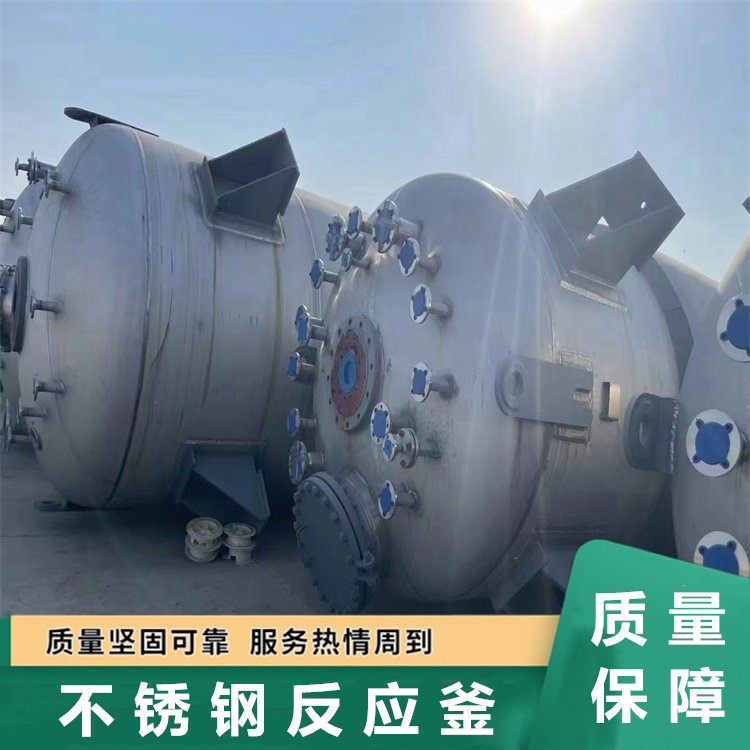

提高不銹鋼反應釜使用壽命的方法

不銹鋼反應釜作為化工、醫藥、食品等行業的核心設備,其使用壽命不僅取決于設備本身的材質和制造工藝,更與日常操作、維護保養及工況控制密切相關。以下從材質選型、操作規范、維護保養、工況優化、異常處理五大維度,系統梳理提高其使用壽命的關鍵方法,覆蓋設備全生命周期管理要點。

材質選型不當是導致反應釜過早腐蝕、損壞的首要原因,需根據具體工況匹配適配的不銹鋼材質,并做好前期防護:

-

精準匹配不銹鋼材質

不同不銹鋼的耐腐蝕性、耐高溫性差異顯著,需根據反應體系中的介質(酸、堿、鹽)、溫度、壓力選擇:

-

普通工況(中性介質、常溫常壓,如飲用水、潤滑油反應):選擇304 不銹鋼(含 Cr18%、Ni8%),成本低且耐一般腐蝕。

-

強腐蝕工況(酸性介質如硫酸、鹽酸,或含 Cl?介質如鹽水):選擇316L 不銹鋼(在 304 基礎上添加 Mo2%-3%,顯著提升耐 Cl?應力腐蝕和點蝕能力),避免 304 因 Cl?導致的 “晶間腐蝕”。

-

高溫高壓工況(如溫度>400℃、壓力>10MPa):選擇雙相不銹鋼(如 2205) 或哈氏合金,兼顧高強度和耐腐蝕性,防止高溫下材質蠕變或氧化。

-

出廠前的表面處理強化

要求廠家對反應釜內壁進行拋光處理(粗糙度 Ra≤0.8μm),減少介質殘留和結垢;對法蘭、接管等焊接部位進行酸洗鈍化,去除焊接氧化皮,形成鈍化膜(Cr?O?),增強耐腐蝕性。

不當操作(如超溫、超壓、介質沖擊)是導致反應釜變形、腐蝕、密封失效的主要誘因,需嚴格遵循操作流程:

不銹鋼反應釜的 “壽命短板” 多集中在易損件(密封、攪拌、閥門)和腐蝕敏感部位,需通過定期維護及時發現并修復隱患:

反應釜停用超過 1 個月時,需做好以下防護:

-

清洗釜內、管路,用壓縮空氣吹干水分(避免潮濕環境導致電化學腐蝕);

-

釜內通入干燥氮氣(露點≤-40℃)密封保護,或在內壁涂刷防銹油

-

外部覆蓋防塵罩,避免陽光直射(防止橡膠密封件老化)和灰塵堆積(灰塵吸附水分會加速局部腐蝕)。

-

建立完整設備檔案:記錄反應釜的型號、材質、設計參數(溫度、壓力)、安裝日期、歷次維護記錄(如更換密封件、酸洗鈍化、水壓試驗)、異常工況處理情況,便于追溯設備狀態和預判維護需求。

-

定期壽命評估:每 3-5 年邀請專業機構對反應釜進行 “剩余壽命評估”,通過檢測釜體壁厚(超聲波測厚,若壁厚減少超過設計厚度的 10%,需評估是否繼續使用)、腐蝕速率、焊接接頭強度等,及時發現潛在風險,避免超期服役導致安全事故。

綜上,提高不銹鋼反應釜的使用壽命是 “源頭選型 + 規范操作 + 定期維護 + 風險管控” 的系統工程,核心在于減少腐蝕、避免過載、及時修復隱患,既需操作人員嚴格執行流程,也需企業建立完善的設備管理制度,實現設備全生命周期的高效管控

不銹鋼反應釜的優勢以及注意的事項