反應(yīng)器冷卻列管換熱器作為化工、制藥、電力等行業(yè)的核心設(shè)備,通過高效熱交換確保反應(yīng)溫度精準控制,直接影響產(chǎn)品質(zhì)量與生產(chǎn)效率。然而,設(shè)備長期運行中易出現(xiàn)結(jié)垢、腐蝕、泄漏等問題,完善的售后服務(wù)體系成為保障設(shè)備穩(wěn)定運行的關(guān)鍵。本文將從技術(shù)原理、結(jié)構(gòu)創(chuàng)新、售后保障體系及未來趨勢四方面,解析反應(yīng)器冷卻列管換熱器如何實現(xiàn)“售后無憂”。

一、技術(shù)原理:熱量傳遞的科學(xué)邏輯與高效實現(xiàn)

反應(yīng)器冷卻列管換熱器通過“管壁”隔離介質(zhì),實現(xiàn)高溫物料與冷卻介質(zhì)的熱量傳遞,其核心過程分為三個階段:

熱量吸收:高溫反應(yīng)液在泵體驅(qū)動下進入換熱器“熱側(cè)流道”,與流道壁面接觸,熱量通過熱傳導(dǎo)傳遞至壁面。例如,在合成氨工藝中,反應(yīng)器出口的350℃高溫氣體通過管壁將熱量傳遞至冷側(cè)。

管壁導(dǎo)熱:換熱器壁面采用高導(dǎo)熱系數(shù)材料(如不銹鋼、鈦合金、碳化硅等),將熱量快速傳遞至“冷側(cè)流道”。冷卻介質(zhì)在冷側(cè)流動,通過熱對流吸收熱量。

熱量釋放:升溫后的冷卻介質(zhì)流出換熱器,進入冷卻塔或制冷機組降溫,形成循環(huán);反應(yīng)液溫度降至工藝要求后返回反應(yīng)體系。例如,在IGCC氣化爐系統(tǒng)中,設(shè)備成功處理12MPa/650℃的高溫高壓合成氣,年節(jié)約標準煤10萬噸。

通過優(yōu)化流體路徑和材料選擇,列管式換熱器傳熱系數(shù)可達1500-3500 W/(m2·K),較板式換熱器提升10%-15%,適用于大流量、高溫差場景。

二、結(jié)構(gòu)創(chuàng)新:模塊化與智能化的技術(shù)突破

反應(yīng)器冷卻列管換熱器通過結(jié)構(gòu)優(yōu)化與材料升級,實現(xiàn)了性能躍升:

傳熱效率提升:

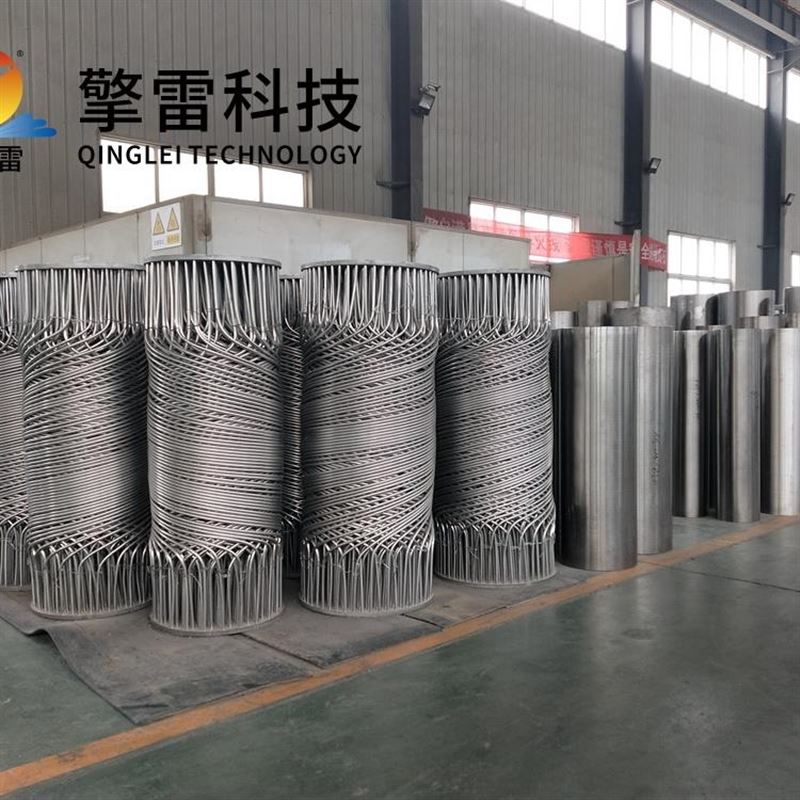

螺旋扁管與波紋管:傳熱系數(shù)達5000-10000 W/(m2·℃),較傳統(tǒng)光管提升40%-60%。

3D打印流道:比表面積提升至800㎡/m3,強化傳熱效果。

抗振動與耐腐蝕設(shè)計:

抗振動結(jié)構(gòu):運行穩(wěn)定性強,適用于高溫高壓工況。例如,在乙烯裂解裝置中,雙程列管式冷凝器使裂解氣冷卻溫度降低至40℃,較傳統(tǒng)設(shè)備提高15℃,年增產(chǎn)乙烯2萬噸。

耐腐蝕材料:管束采用316L不銹鋼、鈦合金或鎳基合金等耐腐蝕性強、壽命長的材料,可承受高溫高壓工況。例如,鈦合金列管耐氯離子腐蝕,適用于海水淡化及濕法冶金,使用壽命超20年。

智能化監(jiān)測與維護:

物聯(lián)網(wǎng)傳感器:實時監(jiān)測流體溫度、壓力及管束振動頻率,提前48小時預(yù)警結(jié)垢或腐蝕風險。

數(shù)字孿生技術(shù):構(gòu)建設(shè)備三維模型,集成溫度場、流場數(shù)據(jù),實現(xiàn)剩余壽命預(yù)測和清洗周期優(yōu)化。例如,某石化企業(yè)通過數(shù)字孿生技術(shù)優(yōu)化流道設(shè)計,使故障預(yù)測準確率提升至85%,非計劃停機減少60%。

三、售后保障體系:全生命周期服務(wù)消除客戶后顧之憂

反應(yīng)器冷卻列管換熱器的售后保障體系覆蓋設(shè)計、安裝、維護、升級全流程,通過三大核心服務(wù)實現(xiàn)“售后無憂”:

智能監(jiān)測與預(yù)測性維護:

設(shè)備集成物聯(lián)網(wǎng)傳感器,結(jié)合AI算法分析運行數(shù)據(jù),提前識別結(jié)垢、泄漏等潛在風險。例如,某疫苗生產(chǎn)企業(yè)通過數(shù)字孿生技術(shù)構(gòu)建虛擬設(shè)備模型,實現(xiàn)剩余壽命預(yù)測誤差<8%,故障預(yù)警準確率>98%,非計劃停機時間減少60%。

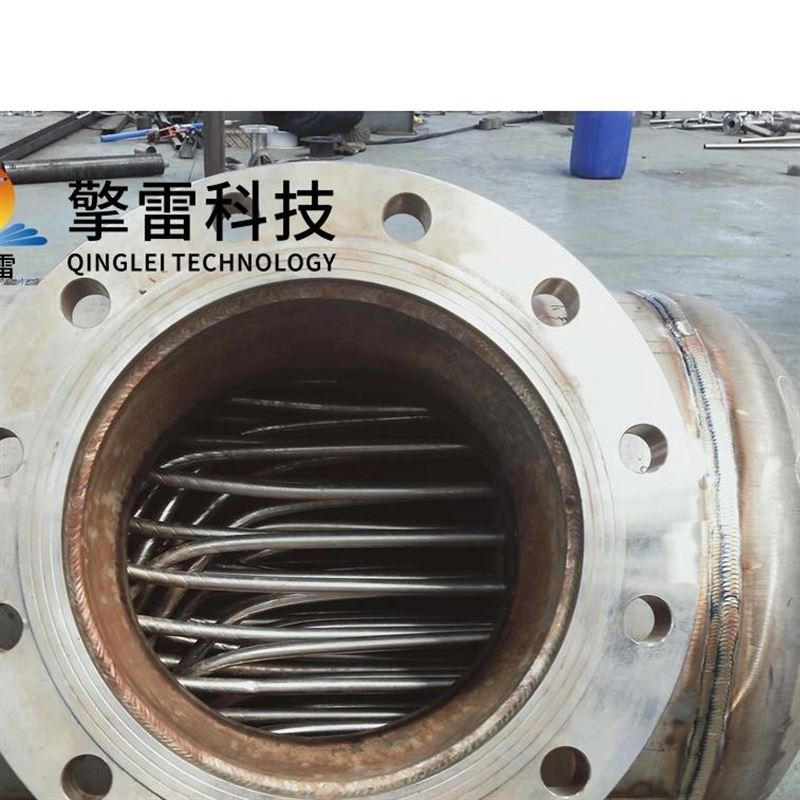

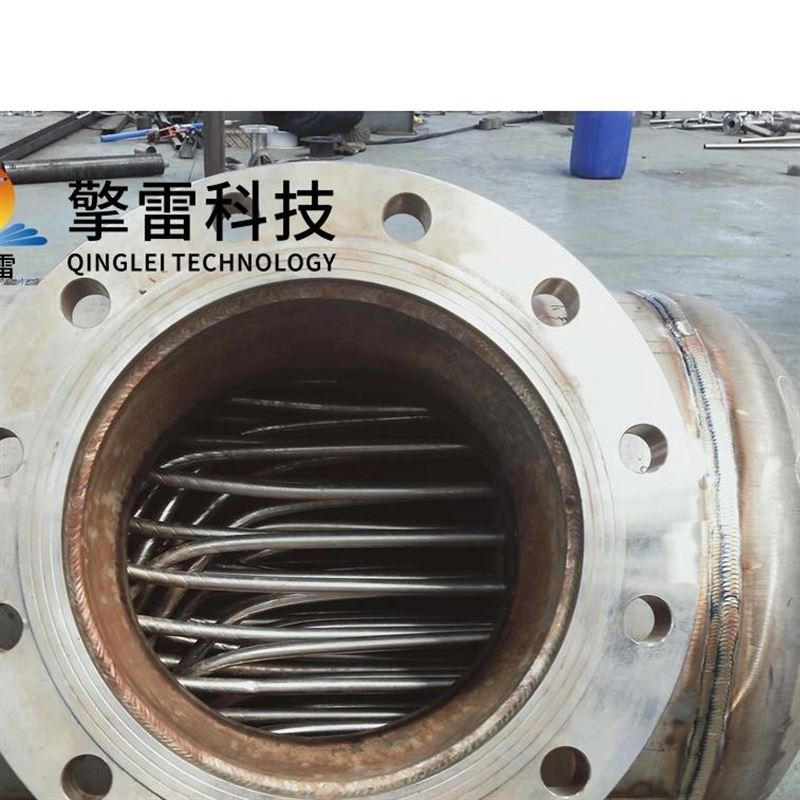

模塊化維護與快速響應(yīng):

采用可拆卸式管束、法蘭連接封頭等模塊化結(jié)構(gòu),支持單管束或管箱獨立更換,清洗時間縮短至傳統(tǒng)設(shè)備的1/4。例如,某抗生素合成項目通過浮頭式設(shè)計,僅需松開法蘭即可抽出管束進行高壓水射流清洗,維護效率提升70%,年運維成本降低40%。

全流程合規(guī)支持:

提供從材質(zhì)證明、焊接檢測報告到GMP驗證的全流程文檔支持,確保設(shè)備符合FDA、ASME BPE等國際標準。例如,某中藥廠采用多股流板式換熱器實現(xiàn)蒸汽冷凝水與低溫工藝水的梯級利用,熱回收率提升至92%,年節(jié)約標準煤800噸,同時通過HACCP認證,產(chǎn)品合格率提升至99.9%。

四、未來趨勢:智能化與綠色化可持續(xù)發(fā)展

隨著“雙碳”目標推進,反應(yīng)器冷卻列管換熱器將向以下方向發(fā)展:

AIoT技術(shù)融合:通過卷積神經(jīng)網(wǎng)絡(luò)(CNN)識別0.01mL/s級微泄漏,結(jié)合5G+邊緣計算實現(xiàn)毫秒級參數(shù)調(diào)節(jié),非計劃停機時間減少60%。

數(shù)字孿生與CFD模擬:設(shè)計周期縮短50%,剩余壽命預(yù)測誤差<8%,優(yōu)化運行參數(shù)后綜合能效提升12%-15%。

天然冷卻介質(zhì):開發(fā)CO?工質(zhì)替代氟利昂,減少溫室氣體排放;集成熱泵技術(shù),系統(tǒng)綜合能效提升50%-70%。

材料閉環(huán)利用:建立碳化硅廢料回收體系,單臺設(shè)備碳排放減少30%;生物基復(fù)合材料使設(shè)備回收率≥95%。

3D打印定制:為復(fù)雜物料、溫度壓力工況定制異形列管或管板,提升設(shè)備適應(yīng)性。

租賃模式創(chuàng)新:模塊化租賃降低企業(yè)初期投資,投資回收期縮短至1.5年。

免責聲明