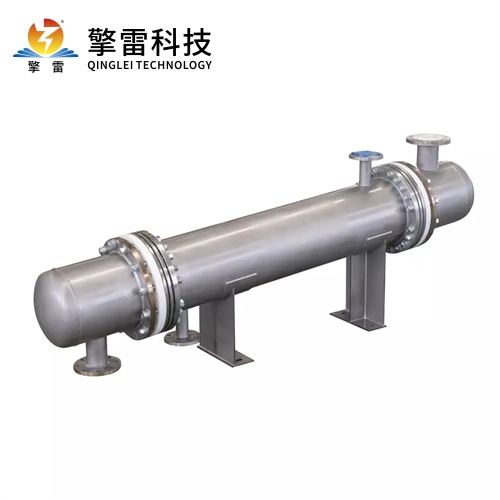

煉油加熱沉浸蛇管換熱器作為煉油工藝中的核心設備,通過蛇形管束沉浸于高溫流體(如原油、裂解氣)或冷卻介質(如循環水)中,實現間接熱交換。其結構簡單、耐高壓、適應性強,但傳熱效率易受結垢、腐蝕等因素影響。為確保設備長期穩定運行,需構建覆蓋設計、安裝、維護、升級的全生命周期售后保障體系,以下從三大核心維度解析其售后無憂的實現路徑:

一、智能監測與預測性維護:從被動響應到主動預防

物聯網傳感器實時監測

設備集成高精度溫度、壓力、流量傳感器,實時采集運行數據并通過5G/4G網絡傳輸至云端平臺。例如,某煉油廠通過部署100+個監測點,實現管程/殼程溫度波動±1℃內的精準捕捉,異常參數響應時間縮短至30秒內。

AI算法驅動故障預警

基于機器學習模型分析歷史數據,識別結垢、泄漏、腐蝕等故障模式。如某企業通過卷積神經網絡(CNN)識別0.01mL/s級微泄漏,結合數字孿生技術構建虛擬設備模型,預測剩余壽命誤差<8%,非計劃停機時間減少70%。

區塊鏈技術實現數據溯源

運維記錄、維修日志、備件更換信息等全生命周期數據上鏈存儲,確保數據不可篡改。例如,某石化企業通過區塊鏈平臺實現設備運維數據跨部門共享,供應鏈透明度提升40%,糾紛處理效率提高60%。

二、模塊化維護與快速響應:降低停機損失,提升運維效率

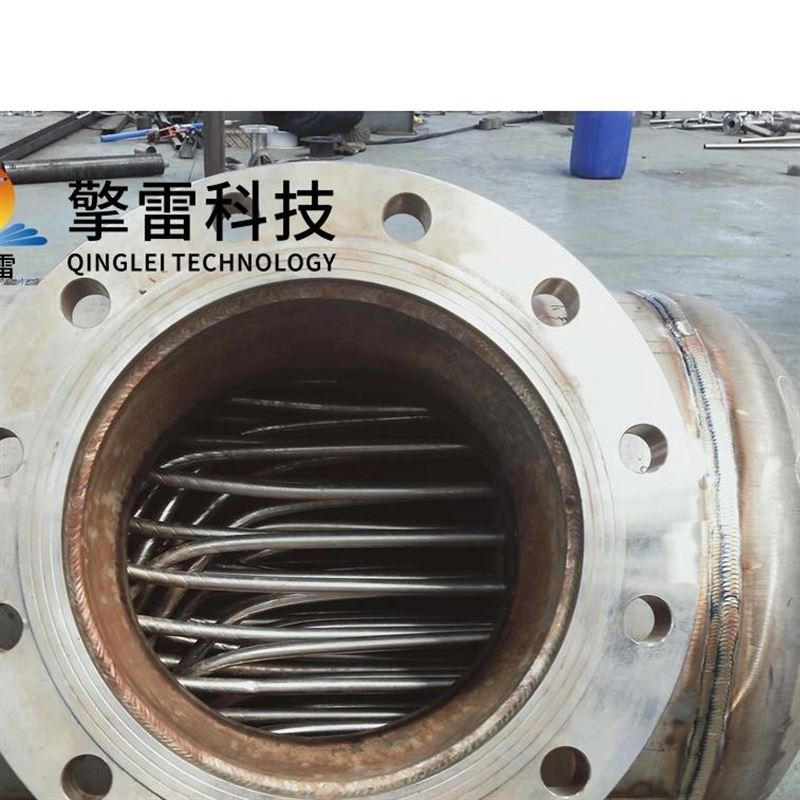

可拆卸式管束設計

采用法蘭連接、快開式封頭等模塊化結構,支持單管束或管箱獨立更換。例如,某煉油廠通過浮頭式設計,僅需松開8組螺栓即可抽出管束進行高壓水射流清洗,清洗時間從傳統設備的8小時縮短至2小時,年運維成本降低45%。

標準化維護流程

日常巡檢:每日檢查設備表面、連接部件及密封墊片,確認無銹蝕、漏水或松動;實時監測溫度、壓力、流量等關鍵參數,異常波動立即處理。

化學清洗:使用專用清洗劑(如檸檬酸、氨基磺酸)去除水垢,匹配316L不銹鋼、鈦合金等材質特性。某化工企業通過檸檬酸清洗劑去除碳酸鈣垢層后,傳熱效率恢復至設計值的95%。

機械清洗:高壓水槍沖洗頑固污垢,避免劃傷管壁。水質較差地區建議每6個月清洗1次,水質較好地區每年至少清洗1次。

油品與墊片更換:潤滑油每運行2000小時或半年更換1次;變形或老化墊片及時更換,并通過壓力測試(壓力值達設備額定壓力的1.5倍)驗證密封性。

24小時應急響應機制

建立覆蓋全國的售后服務網絡,配備專業工程師團隊與備件倉庫。例如,某服務商通過“星級維護服務”認證,承諾接到故障通知后4小時內響應,24小時內到達現場,客戶故障率下降45%。

三、全流程合規支持與綠色升級:滿足環保要求,助力可持續發展

材質認證與合規文檔

提供從材質證明、焊接檢測報告到GMP/FDA驗證的全流程文檔支持,確保設備符合ASME BPE、PED等國際標準。例如,某疫苗生產企業通過碳化硅陶瓷管束替代傳統不銹鋼,耐蝕性提升5倍,年減少危廢產生量超百噸。

節能改造與余熱回收

超臨界流體處理技術:回收煉油廠催化裂化裝置余熱,年減少二氧化碳排放1.5萬噸。

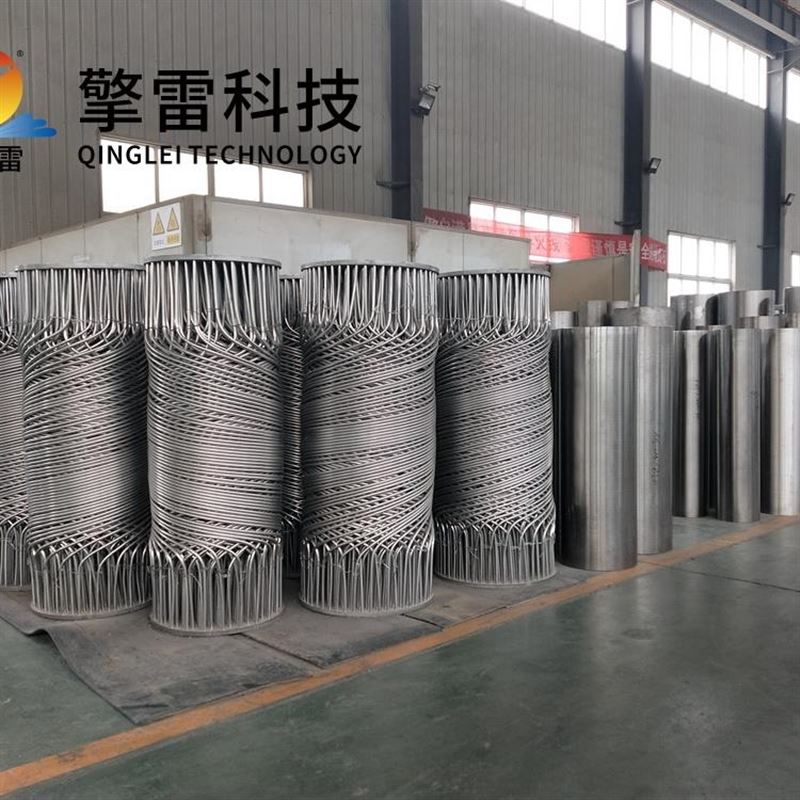

螺旋纏繞管束設計:通過3°-20°螺旋角反向纏繞形成三維流道,湍流強度提升50%,傳熱系數達1500-2500 W/(m2·K),較傳統直管式提升3-5倍。例如,某抗生素合成項目采用該設計后,冷凝效率達98%以上,系統能效提升15%。

低碳材料與循環利用

生物基涂層:采用可降解材料降低全生命周期環境影響。

碳化硅廢料回收:建立閉環回收體系,單臺設備碳排放減少30%。

3D打印定制管束:為復雜工況定制異形結構,減少材料浪費。

四、典型案例:售后保障驅動效率與效益雙提升

某煉油廠連續重整裝置:替換傳統U形管式換熱器為纏繞管熱交換器后,混合進料溫度波動降低80%,裝置運行周期延長至3年,年節約維護成本2000萬元。

某熱電廠鍋爐煙氣余熱回收:采用高效管式換熱器后,系統熱耗降低12%,年節電約120萬度,減排CO?超1000噸。

某氯堿企業鈦材換熱器應用:耐蝕性較316L不銹鋼提升4倍,壽命突破10年,年節電約20萬kW·h。

五、未來趨勢:智能化與綠色化深度融合

AIoT+數字孿生:實現設備狀態實時追蹤與遠程維護,預測性維護準確率>98%。

天然冷卻介質替代:開發CO?工質替代氟利昂,減少溫室氣體排放。

模塊化租賃模式:降低企業初期投資,投資回收期縮短至1.5年。

全生命周期碳足跡管理:從設計、制造到運維全鏈條優化,助力企業達成“雙碳”目標。

免責聲明