在食品、制藥、保健品等行業的批量生產車間里,多列顆粒包裝機是提升效率的“關鍵角色”。它憑借多通道并行作業的核心設計,能同步完成多列包裝袋的制作、填充、封口等全流程,將傳統單通道包裝的效率提升數倍。我們日常接觸的小袋咖啡、感冒沖劑、味精、堅果等產品,大多出自這款設備之手。今天,我們就從核心結構、工作原理、技術優勢、主流機型、適用場景及使用維護等方面,對多列顆粒包裝機進行全方面解析,帶大家讀懂這款批量包裝的核心裝備。

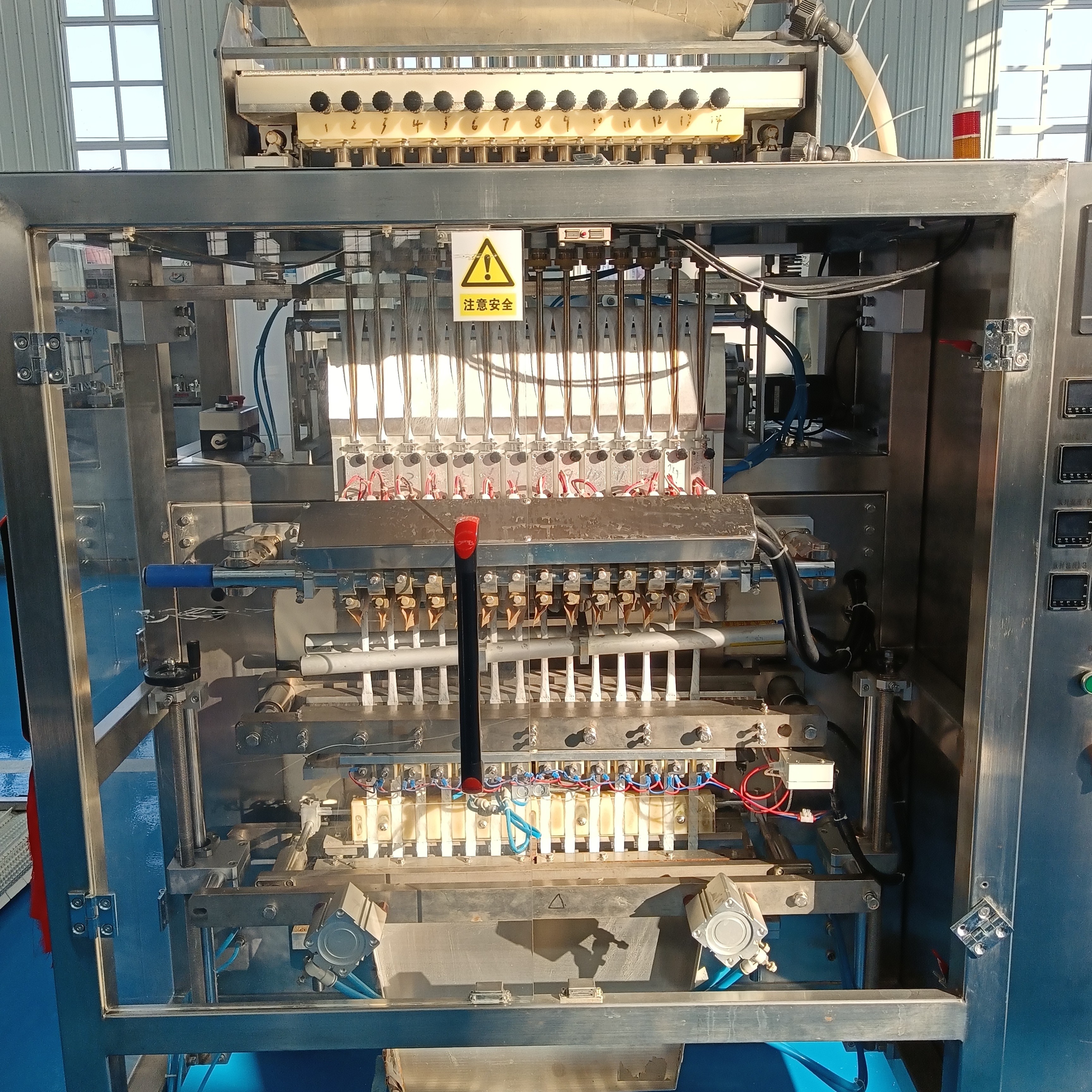

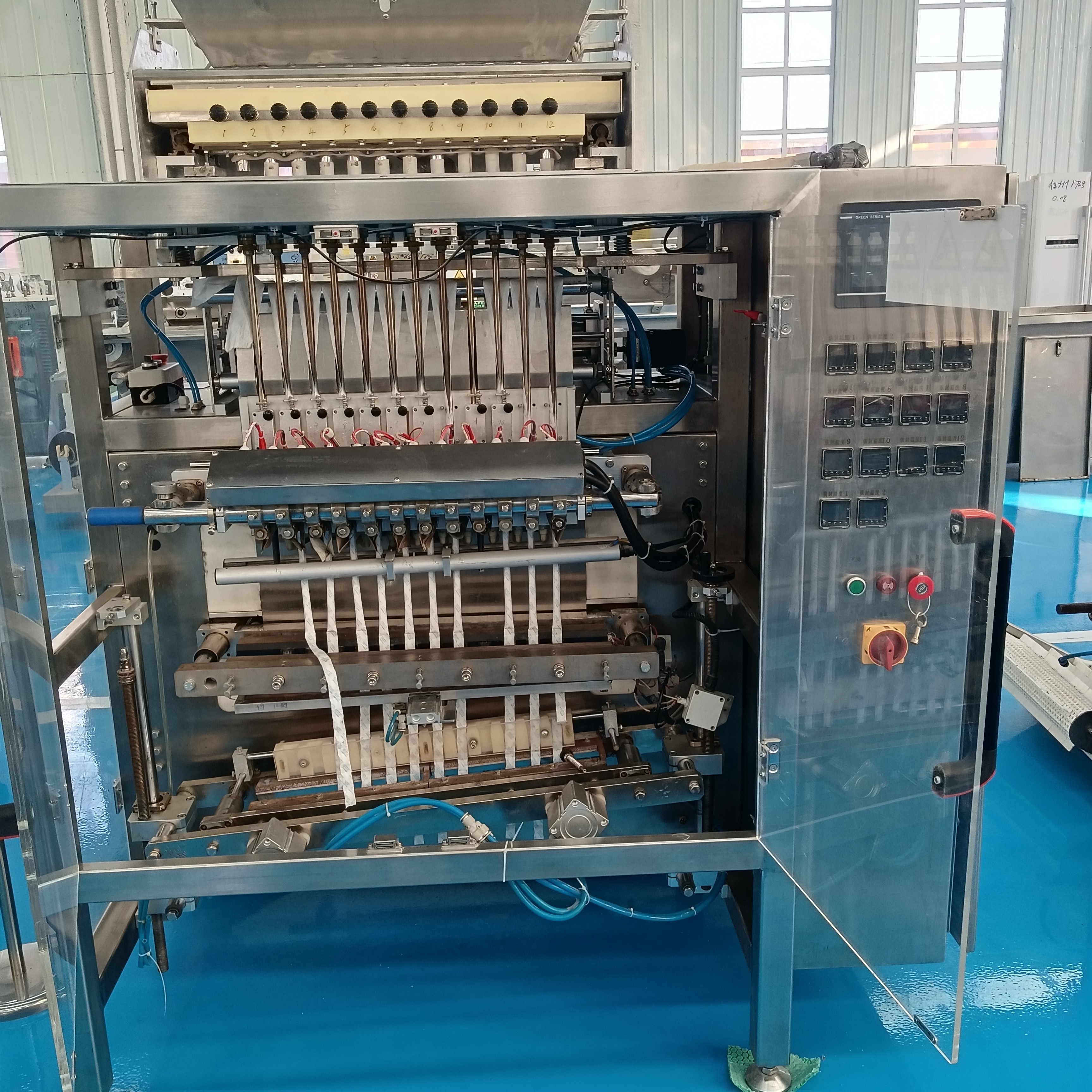

要理解多列顆粒包裝機的高效性,首先要搞懂它的核心結構。一套完整的多列顆粒包裝機,是由多個協同工作的功能單元組成的“精密團隊”,核心包括七大關鍵部分。一是放卷與張力控制系統,負責將卷狀包裝薄膜穩定輸送,通過張力調節避免薄膜跑偏或拉伸變形,為后續多列成型打下基礎;二是分膜與成型系統,通過分膜器將單張薄膜均勻分成預設列數(常見4列、6列、8列等),再經三角成型器等裝置將每列薄膜折成圓筒狀袋體,實現多列袋筒同步成型;三是供料與計量系統,包括料斗、送料機構和多列計量單元,根據顆粒特性適配螺桿、量杯或振動送料方式,確保每列物料填充量精準一致;四是封合系統,包含縱向封合和橫向封合機構,通過熱封或冷封技術完成袋體側邊和兩端的密封,部分機型還可同步壓印生產日期、批號;五是裁切系統,配備與列數對應的旋轉刀或平刀,將連續的多列袋筒精準切成單個包裝袋,還可可選配廢邊回收裝置;六是成品輸送與計數系統,通過輸送帶將成品輸送至收集區域,搭配計數傳感器自動統計產量,方便批次管理;七是控制系統,采用PLC+人機界面的組合,實現全流程參數設定、自動化控制和故障報警,部分機型還支持遠程監控。

多列顆粒包裝機的高效核心,源于“多通道并行+全流程同步”的工作原理。整個包裝流程可拆解為五大關鍵步驟,各步驟無縫銜接、同步推進。先薄膜供料與成型:卷膜經放卷機構勻速輸出,通過張力控制器調整松緊度后,由分膜器分成多列,每列薄膜經成型器折成圓筒狀,邊緣重疊待封;第二步是顆粒計量與填充:料斗中的顆粒經送料機構輸送至多列計量單元,按預設重量精準分配后,通過下料管同步落入對應的袋筒中,下料管與袋筒精準對齊避免物料灑落;第三步是袋體封合:袋筒移動至封合機構,縱向封合輥先將每列袋筒的重疊側邊密封,實現列間分隔,隨后橫向封合輥在袋體兩端同步封口,完成單個袋體的封閉,同時冷卻機構快速降溫定型,防止封口開裂;第四步是袋體裁切:光電傳感器檢測袋體上的定位標記,確保裁切位置精準,裁切刀一次動作即可將所有列的連續袋筒切成獨立包裝袋;第五步是成品收集:裁切后的包裝袋經輸送帶輸送至收集區,計數傳感器統計數量,實現批量收集。整個流程從薄膜輸入到成品輸出全程自動化,多列同步作業讓單位時間產量大幅提升。

相較于傳統單列包裝機,多列顆粒包裝機的核心優勢集中在高效、精準、靈活三大維度。其一,效率優勢突出。多列并行作業讓產量實現倍數增長,常規機型每分鐘可完成300-600袋包裝,尤其適合小裝量、大批量的包裝需求,比如年產3千萬袋以上的顆粒制劑企業,能大幅縮短生產周期、降低單位成本;其二,包裝精度高。輸液系統流量穩定,計量單元每列可獨立調整,填充誤差通常≤±1%,搭配光電跟蹤系統實現雙面色標自動校正,確保袋型規整、圖案對齊,封口強度均勻一致,有效避免漏粉問題;其三,自動化與智能化程度高。從制袋、填充、封口到裁切、計數,全流程無需人工干預,人機界面支持參數一鍵調整,無需更換模具即可實現袋長無級調節,各執行機構采用伺服電機驅動,運行平穩且同步定位精準;其四,對包材兼容性廣,可適配PET/AL/PE、NY/PE等多種復合薄膜,通過更換計量單元和調整參數,能適配從細顆粒沖劑到粗顆粒堅果的多種物料,還可選擇平切、連袋點切等多種裁切方式,滿足不同包裝需求;其五,運維便捷且合規性強。結構緊湊、運行平穩、噪音低,維修方便且使用壽命長,部分機型配備墨輪打印機和多種報警停機功能,符合食品、制藥行業的GMP認證要求,審計追蹤功能可滿足質量追溯需求。

針對不同行業的需求,市場上的多列顆粒包裝機形成了多個主流機型系列,覆蓋從常規生產到定制的全場景。按列數可分為4列、6列、8列等常規機型,列數越多產能越高,企業可根據產量需求選擇;按封口方式可分為背封、四邊封等機型,背封機型適合長條狀包裝如咖啡條、沖劑,四邊封機型適合方形包裝如堅果、味精

多列顆粒包裝機的應用場景幾乎覆蓋所有顆粒物料包裝需求,尤其在食品、制藥、保健品、日化、化工等行業。在食品行業,可用于包裝味精、白糖、湯料、麥片、堅果、咖啡粉等,比如將瓜子按10g/袋的規格批量包裝,每分鐘可完成數百袋;在制藥行業,是顆粒藥品、中藥沖劑、維生素顆粒的核心包裝設備,能嚴格控制劑量精度,符合GMP認證的無菌要求,如感冒沖劑、中藥顆粒的小袋包裝;在保健品行業,可包裝蛋白粉、鈣粉、益生菌顆粒等,確保營養成分劑量精準;在日化行業,適用于面膜顆粒、護理顆粒等產品的包裝;在化工行業,可用于農藥顆粒、肥料顆粒等的批量包裝,部分機型通過耐腐設計保障使用安全。憑借廣泛的適配性,它成為眾多行業批量生產的裝備。

要充分發揮多列顆粒包裝機的性能,規范的使用與維護至關重要。操作前需做好三項準備:一是檢查設備狀態,確認電源、管路連接穩固,各運動部件潤滑充足;二是處理物料與包材,物料需干燥無結塊,包材需符合設備適配規格,提前檢查是否有破損;三是調試參數,根據物料特性和包裝要求,設定計量重量、袋長、封合溫度和速度等參數,試包3-5袋確認合格后再批量生產。操作過程中需實時監控:觀察設備運行是否平穩,注意系統壓力和基線變化,若出現封口不牢、裁切偏移等問題需及時停機調整;定期檢查物料余量,避免料斗空轉影響生產。日常維護需重點關注:每次使用后清理料斗、計量單元和封合機構,避免物料殘留結塊;定期檢查裁切刀鋒利度和封合輥溫度均勻性,及時更換磨損部件;定期校準計量系統和光電跟蹤系統,確保包裝精度;長期停用前需清潔設備,做好防銹防護。

綜上,多列顆粒包裝機以“多列并行”的高效設計、“精準穩定”的性能優勢和“廣泛適配”的應用特性,成為批量顆粒包裝領域的核心裝備。它不僅大幅提升了生產效率,更保障了包裝質量的一致性和合規性,為食品、制藥、保健品等行業的規模化生產提供了有力支撐。對于需要實現顆粒物料批量包裝的企業而言,選擇合適的多列顆粒包裝機,就等于擁有了高效、省心的包裝解決方案,助力企業提升產能、降低成本、保障品質。

免責聲明