關注石墨烯剝離分散,微射流均質

制造工藝升級 漿料分散新方案

石墨烯作為一種具有獨特二維結構的碳材料,因其優異的電學、熱學與力學性能,以及高化學穩定性等特性,在能源存儲、電子信息、復合功能材料等領域展現出巨大的應用潛力。

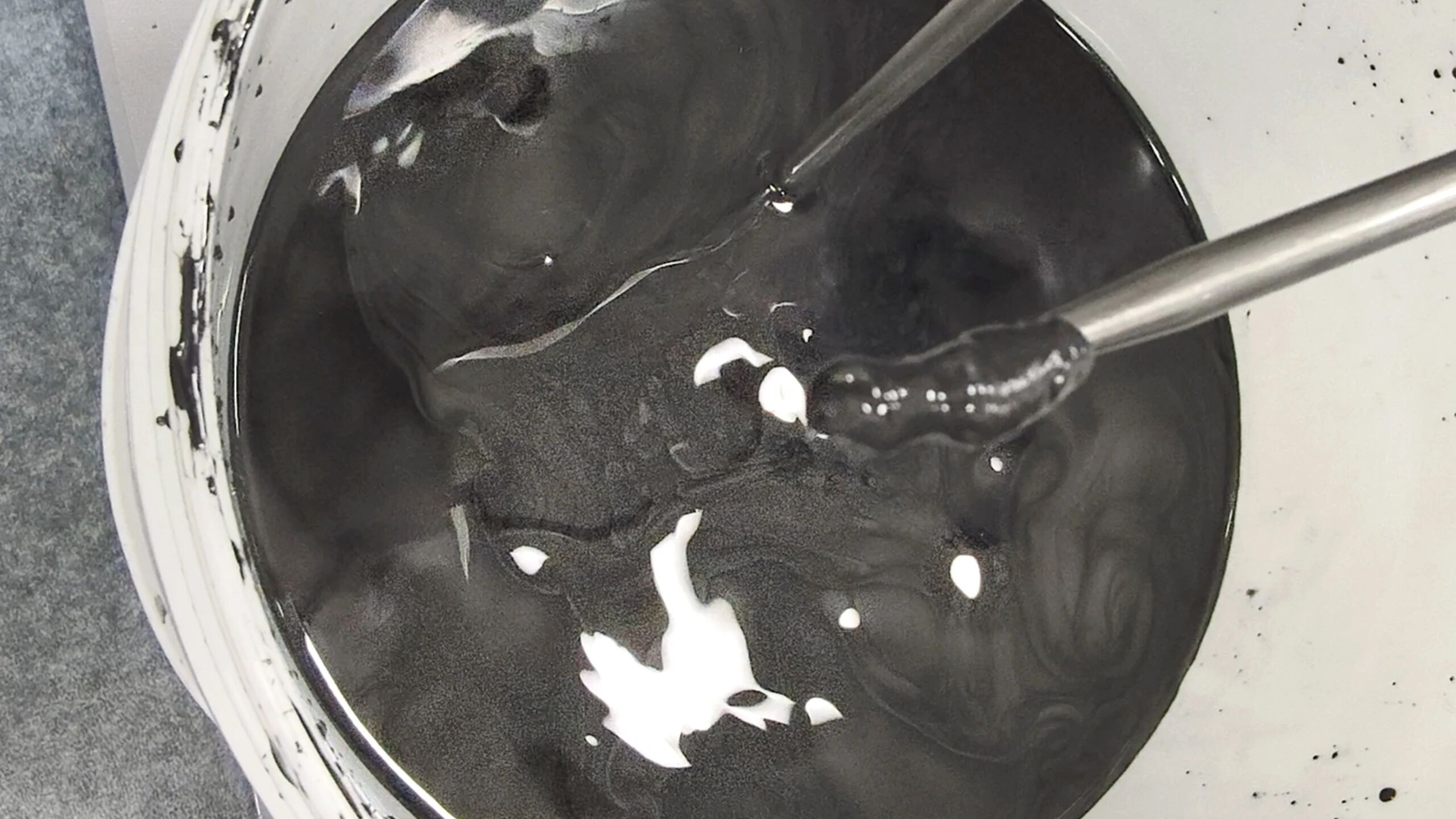

然而,它們因分子間作用力(范德華力)極易團聚,形成難以分離的團簇,這就像一把未開刃的寶劍,性能大打折扣。能否將其高效、均勻地分散到基體中,成為制約其應用的瓶頸。

以下對常見分散工藝設備在石墨烯漿料制備中的應用進行詳細比對分析:

傳統分散工藝

a. 高剪切分散機

工作原理:利用高速旋轉的轉子與定子產生強大剪切力,使石墨顆粒在液體介質中分散。

優勢: 設備成本相對較低,操作簡單,維護方便,可處理高粘度漿料;

劣勢:剪切力有限,易產生局部過熱,影響漿料穩定性, 粒徑分布范圍寬,均勻性差,對石墨烯層數控制能力弱;

b. 球磨機

工作原理:通過研磨介質(如陶瓷球、不銹鋼球)的碰撞和摩擦作用實現石墨的剝離;

優勢:可批量處理大量原料、設備結構簡單,運行成本低、對原料適應性較強;

劣勢:研磨過程易引入金屬雜質、能耗較高,效率偏低、難以精確控制石墨烯層數;

c. 砂磨機

工作原理:利用研磨珠在密閉腔體內的高速運動產生剪切力和沖擊力;

優勢:分散效率高于球磨機,可得到相對較細的粒徑分布,適合連續化生產;

劣勢:研磨介質磨損會污染產品,設備維護頻率較高;

d. 超聲波分散機

工作原理:利用超聲波空化效應產生的高溫高壓局部環境實現石墨層間剝離;

優勢:可制備高質量少層石墨烯,對晶體結構破壞較小,適合實驗室規模研究;

劣勢:能耗高,處理量有限,不適合大規模生產,產熱嚴重,改成溫度難以控制;

在實際研發生產過程中,傳統分散工藝常常會出現效率與質量難以兼顧,關鍵參數(如層數、片徑、缺陷度)控制精度不足、產業化放大瓶頸,批次穩定性不足等問題;

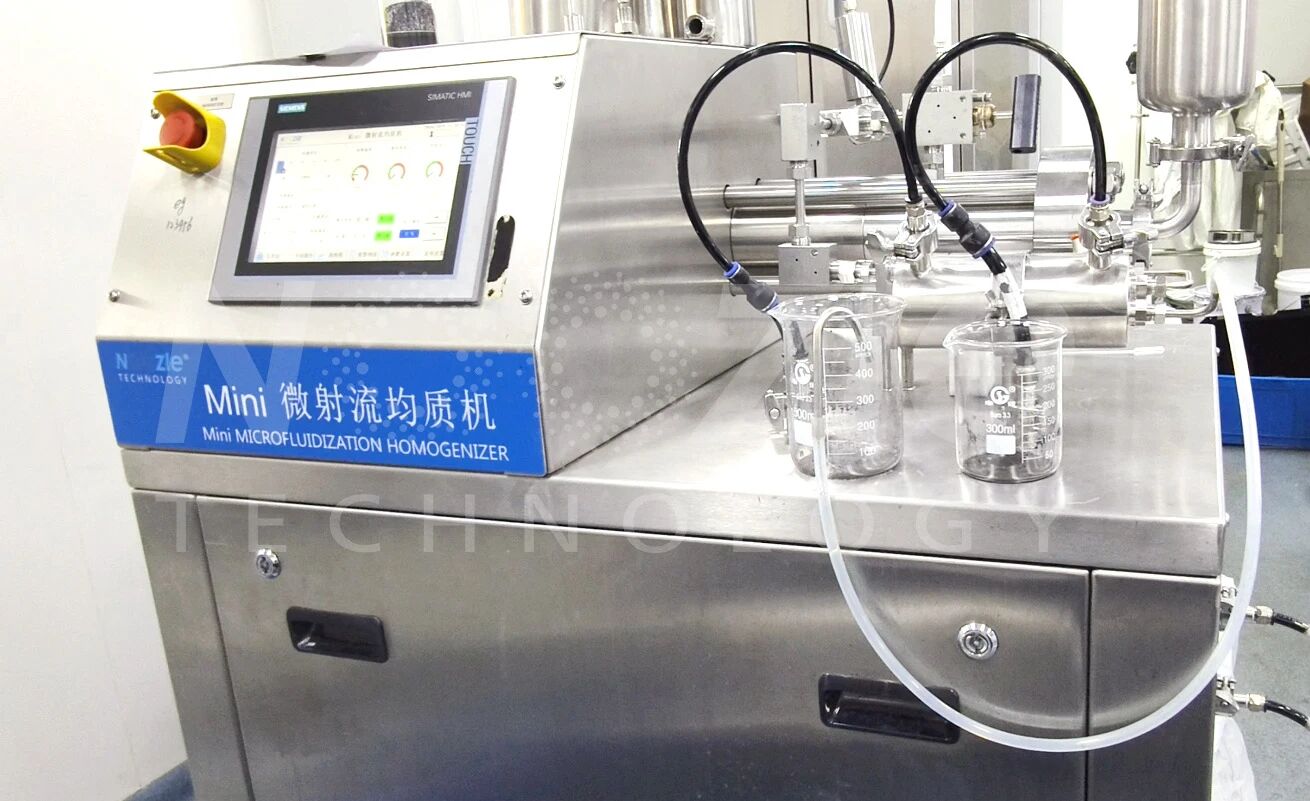

微射流超高壓均質,作為一種分散技術,工藝設備有著一定獨特優勢;

微射流分散工藝

微射流均質機是通過超高壓迫使物料高速通過特制通道,產生剪切力、撞擊力和空化效應,將顆粒瞬間破碎至微納級別。

與傳統設備相比,微射流均質機在以下方面表現突出:

1. 工藝精度優勢

精確的層數控制:通過調節壓力和循環次數可實現1-10層的有效分散;

狹窄的粒徑分布:粒徑分布系數(PDI)可達0.2以下;

優異的重復性:原理工藝、設備結構特點與智能化控制系統,能精準保持剝離 / 分散效果的一致性,避免批次間差異;

2. 產品質量優勢

完整的晶體結構:流體剪切力保護石墨烯晶格完整性;

較低的缺陷密度**:避免機械碰撞導致的結構損傷;

更好的分散穩定性**:均勻的粒徑分布增強漿料穩定性;

3. 生產過程優勢

高效能量利用:直接的能量轉換方式提高效率;

易于規模化放大:線性放大效應明顯,工藝轉移順暢;

較低污染風險:密閉系統減少外界污染;

支持連續化作業:采用連續進料 - 均質 - 出料的流道設計,無需批次間歇操作,可 24 小時穩定運行。

4. 綠色環保優勢

全過程通常以水為介質,無需大量使用強酸、強堿或其他有害化學分散劑,更符合現代工業的環保要求;

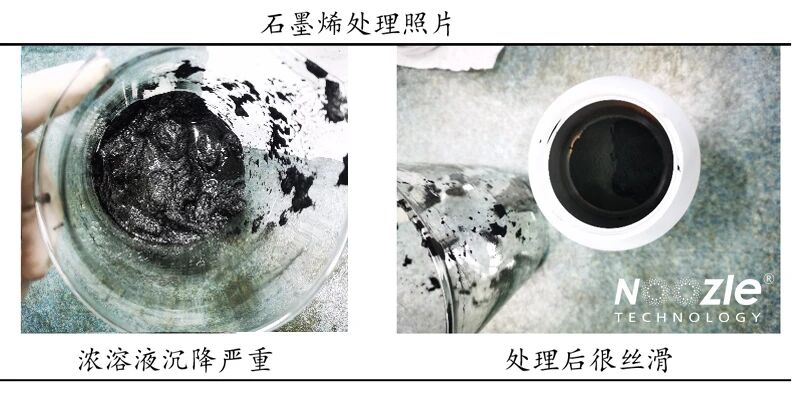

經實驗驗證,諾澤微射流均質機處理后的石墨烯,有效解決了原有的團聚問題,其單層率與分散均勻度均得到明顯改觀。

隨著技術不斷發展與應用,石墨烯均質分散正逐步朝著智能化、精細化、高效化方向發展。將更加注重精度控制、質量穩定性和成本效益的平衡。

在石墨烯漿料的制備領域,超高壓微射流均質分散技術,憑借其獨特的技術與應用優勢,正在成為越來越多的頭部及主流選擇,特別是在對石墨烯質量要求較高的電子、能源等領域。

諾澤流體科技長期深耕于此,已建成國內超大規模能源材料類微射流均質分散產線。從實驗到生產,安全可靠成熟工藝設備,期待與您深入交流合作!

#石墨烯 #微射流 #納米材料 #工藝革新 #鋰電池 #復合材料 #新能源 #新材料 #技術對比 #產業化應用 #智能制造

免責聲明