化工制藥行業的生產過程中,溫度控制是決定產品質量、工藝安全性和經濟效益的關鍵因素。從中試階段到量產階段的轉換,不僅是生產規模的簡單放大,更是一個涉及設備技術、控制系統、安全設計、成本效益等多維度的復雜工程問題。溫控設備(高低溫一體機、冷水機、導熱油爐等)作為化工制藥生產的核心裝備,其在中試與量產階段的技術差異直接影響著產品質量一致性、生產效率和投資回報。

當前,隨著制藥行業對產品質量要求的不斷提高和工藝復雜性的增加,溫控設備正朝著高精度、智能化、模塊化的方向發展。特別是在 2024-2025 年,人工智能、物聯網、大數據等技術的快速發展為溫控設備帶來了革命性的變化。據統計,預計到 2025 年,搭載 AI 學習功能的溫控設備將占新增市場的 15% 左右,AI 自適應型設備市場規模有望提升至 39.4 億元。

從中試到量產的跨越,絕非簡單的規模放大,而是對溫控設備技術實力的全面考驗。中試階段,反應釜容量多為 1-500 升,功率僅百瓦至千瓦級,控溫精度要求 ±0.1-±1℃,更側重靈活調整以優化工藝;而量產階段,設備容量躍升至 1000-100000 升,功率達數十至數百千瓦,且要實現 7×24 小時連續穩定運行,同時保證大體積物料溫度均勻,避免局部反應異常影響產品質量。

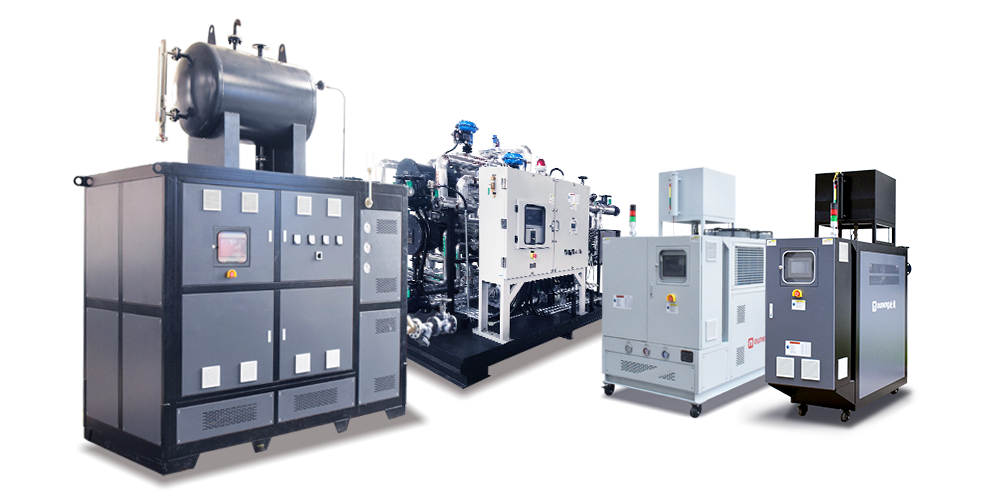

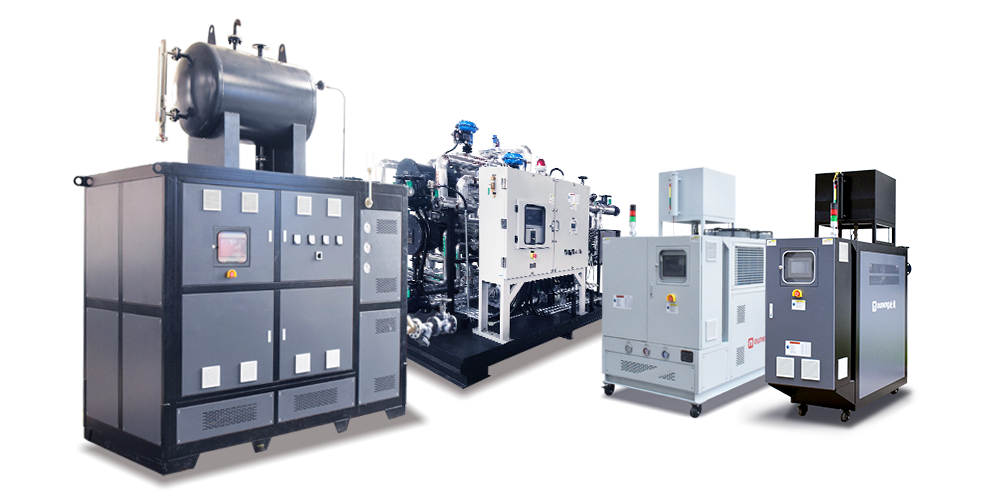

這種技術差異,讓量產階段的溫控出現熱慣性大、響應滯后、溫度均勻性差等問題,難以滿足量產對穩定性與一致性的嚴苛要求。而擁有 12 年工業生產控溫經驗的成都珞石機械,正是破解這一痛點的專業力量。

針對化工制藥量產需求,成都珞石機械憑借深厚技術積累,構建起適配量產場景的核心優勢。在穩定運行方面,其設備采用高精度 PLC/DCS 集成控制系統,結合 PID+AI 前饋補償算法,能實時感知物料溫度變化,動態調整冷熱能量輸出,確保 7×24 小時連續生產中,控溫精度穩定在 ±0.5-±1℃,契合量產對長期穩定性的要求。

在溫度均勻性上,成都珞石機械可針對結晶罐等特殊設備,進行溫度梯度控制,保障每一批次產品質量均一。

此外,成都珞石機械深知化工制藥量產的合規性需求,如高低溫一體機設備,采用全不銹鋼循環管路,避免腐蝕的同時還能保障物料純凈度與合規性,適應量產階段 7×24 小時高頻次、高壓力的循環工況,延長設備整體使用壽命,降低企業運維成本。同時強化防爆、壓力保護、應急冷卻等安全模塊,為量產生產筑牢安全防線。

12 年深耕工業控溫領域,成都珞石機械始終以量產需求為導向,用穩定、均勻、合規的溫控解決方案,助力化工制藥企業順利跨越中試到量產的技術鴻溝,為規模化生產保駕護航。