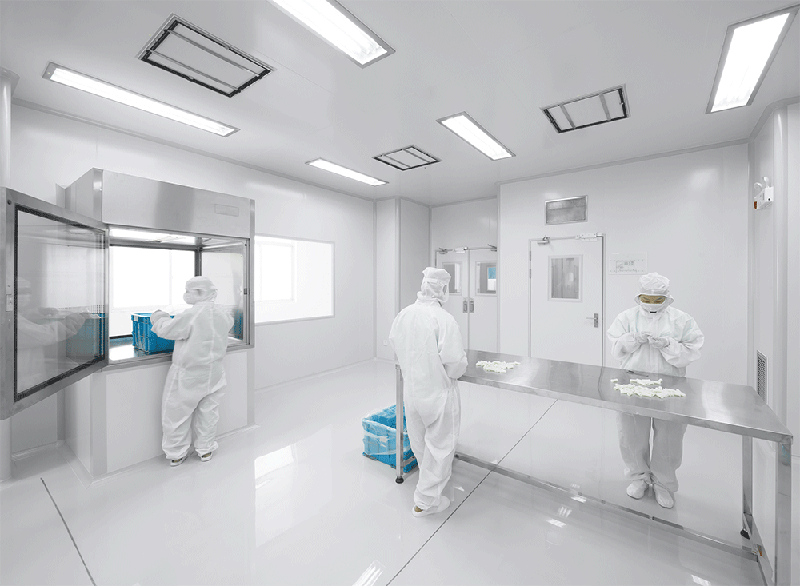

藥品質量的安全性與穩定性,始終以生產環境的絕對可控為前提。在制藥生產體系中,潔凈區作為藥品(尤其是無菌藥品、高活性藥品)制備的核心空間,其空氣潔凈度、氣流定向性及壓力平衡狀態,是規避粉塵、微生物交叉污染風險的關鍵防線。一旦潔凈區與非潔凈區、不同級別潔凈區之間出現壓力失衡,不僅會打破預設的氣流流向,更可能導致污染物侵入生產核心區域,直接威脅藥品質量安全。

在此背景下,KANOMAX微壓差計6850成為維系潔凈區環境穩定的核心監測設備——它通過精準量化不同區域的微小壓力差值,將“高潔凈級別區域向低潔凈級別區域定向送風”這一防控邏輯,轉化為可實時監測、數據化呈現的客觀指標。無論是驗證潔凈區與外界的壓力屏障是否有效,還是確保生物安全柜、稱量室等關鍵設備的負壓防護達標,KANOMAX微壓差計6850滿足《藥品生產質量管理規范(GMP)》對“防止交叉污染”的核心要求,是制藥企業將環境管控從“定性要求” 落地為“定量管理”的關鍵技術支撐,更是保障藥品從生產源頭到成品出庫全流程質量可控的重要基礎。

一、核心應用場景

微壓差計在藥廠的使用集中于潔凈區環境控制,具體場景如下:

| 監測區域 | 監測目的 | 典型壓差要求(參考標準) |

| 潔凈區vs非潔凈區 | 防止非潔凈區的粉塵、微生物進入潔凈區,避免原料 / 產品污染 | 潔凈區壓力高于非潔凈區 ≥10Pa |

| 高潔凈級vs低潔凈級 | 例如:A 級(無菌操作區)→ B 級(無菌背景區)→ C 級→ D 級,確保氣流定向流動 | 相鄰級別潔凈區壓差 ≥10Pa |

| 潔凈區內部(如房間、走廊) | 避免同一潔凈級別內局部區域(如操作間與走廊)出現氣流紊亂,防止局部污染擴散 | 操作間壓力略高于走廊(5-10Pa) |

| 特殊設備內外 | 1. 生物安全柜 / 隔離器:防止柜內有害微生物泄漏(負壓); 2. 稱量室 / 除塵間:防止粉塵擴散(負壓,低于相鄰潔凈區 10-15Pa) | 設備內部壓力低于外部 ≥10Pa |

| 回風/排風系統 | 監測空調系統送風量、回風量平衡,確保潔凈區壓力穩定(避免正壓過高導致門難開,或負壓導致污染侵入) | 依據空調系統設計參數,無固定值 |

二、采樣點選擇

遵循 “氣流定向性” 原則:監測不同區域壓差時,采樣點需設置在氣流關鍵路徑上,例如:

1、潔凈區與非潔凈區之間:采樣點選在兩者相鄰的墻體(如傳遞窗附近)、門框外側,距地面1.2-1.5m(與人呼吸帶高度一致),且避開風口、門窗縫隙直射處(避免氣流擾動影響讀數)。

2、不同級別潔凈區(如B級與C級):采樣點設在兩個區域的連通走廊或緩沖區,確保兩個采樣口分別處于高級別區和低級別區,且無遮擋。

3、關鍵設備(生物安全柜):需同時監測“柜內與潔凈區環境”“柜內與外界大氣”的壓差,采樣口一個置于柜內工作區中央,一個置于柜外同側環境(距柜體30cm內)。

4、避免 “死角采樣”:不選擇墻角、設備后方等氣流停滯區域,確保采樣點能真實反映區域間的壓力差。

三、參照標準及操作步驟

微壓差計的使用參照國內 GMP 規范《藥品生產質量管理規范(2010年修訂)》

1、人員防護:進入潔凈區前,操作人員需按對應區域潔凈級別穿戴防護裝備(如無菌服、無菌手套、口罩),避免人體毛發、皮屑污染儀器或采樣管。

2、采樣管連接:將兩根采樣管分別插入儀器的 “高壓端(+)” 和 “低壓端(-)”,根據監測需求確定方向(如測潔凈區(高)與非潔凈區(低)壓差時,“+” 接潔凈區采樣管,“-” 接非潔凈區采樣管),連接后輕拉采樣管確認無脫落。

3、讀數時機:將采樣管末端置于采樣點后,等待 3-5 秒(待儀器讀數穩定,數值不再波動),再記錄數據,避免因氣流未穩定導致讀數偏差。

4、多次平行測量:同一采樣點需連續測量2-3次,若數據偏差≤±1Pa(具體允差根據企業 SOP 確定),取平均值作為最終結果;若偏差過大,需檢查采樣管密封性、儀器零點,排除干擾后重新測量。

儀器參數:微差壓計6850

測試范圍廣:-2500~2500Pa,精度讀數的±0.5%±1Pa

連接皮托管可測試風速、風量

真彩色顯示屏,同時顯示差壓、風速、風量

可存儲10000組測試數據,并直接導出至U盤

瀏覽、刪除和統計(最大值、最小值、平均值)測試數據

免責聲明