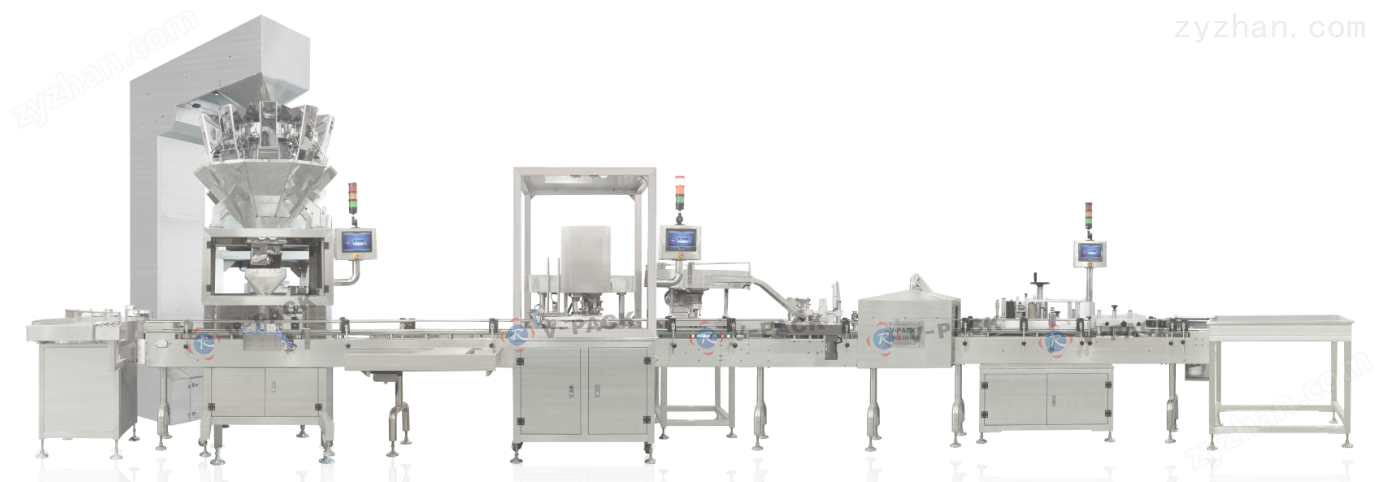

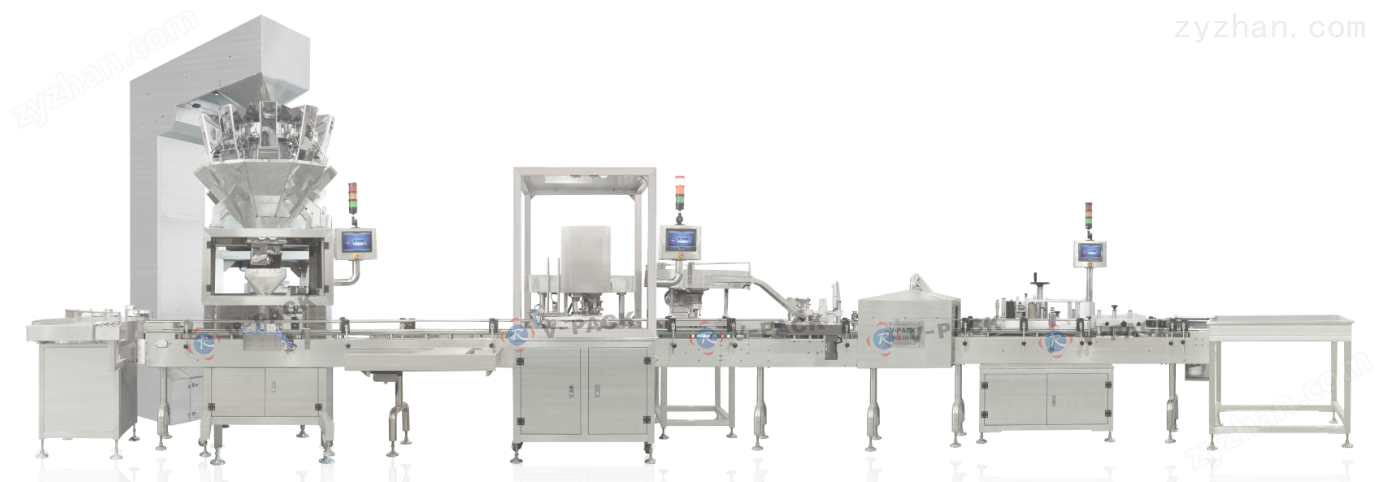

瓶包裝生產(chǎn)線作為制藥、食品及化工領(lǐng)域的智能化包裝解決方案,以全流程自動(dòng)化為核心,融合模塊化結(jié)構(gòu)設(shè)計(jì)與簡(jiǎn)約美學(xué)理念,在實(shí)現(xiàn)高效生產(chǎn)的同時(shí),通過(guò)緊湊化布局與細(xì)節(jié)美學(xué)處理,達(dá)成工業(yè)實(shí)用性與視覺(jué)協(xié)調(diào)性的平衡。以下結(jié)合其核心功能與實(shí)際應(yīng)用場(chǎng)景展開分析:

一、核心結(jié)構(gòu)特點(diǎn)

(一)模塊化柔性集成系統(tǒng)

生產(chǎn)線采用功能模塊標(biāo)準(zhǔn)化 + 接口通用化設(shè)計(jì),將包裝全流程拆解為五大核心模塊,各模塊可獨(dú)立調(diào)試且快速切換,適配多品類物料與瓶型規(guī)格,滿足多樣化生產(chǎn)需求:

物料處理模塊:針對(duì)顆粒、粉劑、液體等不同形態(tài)物料,配置可更換的灌裝組件(如螺桿計(jì)量式粉劑灌裝頭、防滴漏液體灌裝嘴),通過(guò)快速插拔接口實(shí)現(xiàn)模塊快速替換,適配中藥飲片、消毒液、保健品等多品類生產(chǎn)場(chǎng)景。

瓶體處理模塊:集成自動(dòng)理瓶、靜電洗瓶、空瓶姿態(tài)校準(zhǔn)功能,理瓶機(jī)構(gòu)配合料位檢測(cè)電眼實(shí)現(xiàn)自動(dòng)補(bǔ)料,空瓶標(biāo)識(shí)拍照調(diào)整裝置可精準(zhǔn)控制瓶體標(biāo)識(shí)朝向,確保后續(xù)貼標(biāo)、打碼的位置一致性。

密封檢測(cè)模塊:串聯(lián)旋蓋、鋁箔封口、負(fù)壓檢漏三重密封單元,配備扭矩傳感器與視覺(jué)檢測(cè)系統(tǒng),可自動(dòng)剔除密封不合格產(chǎn)品,保障包裝密封性與產(chǎn)品質(zhì)量穩(wěn)定性。

智能控制模塊:采用 PLC 控制系統(tǒng)與伺服驅(qū)動(dòng)技術(shù),搭載高清觸摸屏,支持參數(shù)記憶(可存儲(chǔ)多組不同產(chǎn)品配方)、故障自診斷及遠(yuǎn)程運(yùn)維功能,生產(chǎn)線速度可通過(guò)變頻調(diào)速實(shí)現(xiàn)無(wú)極調(diào)節(jié),適配不同產(chǎn)能需求。

溯源賦碼模塊:集成激光打碼與二維碼噴碼單元,配合視覺(jué)核驗(yàn)系統(tǒng)實(shí)時(shí)檢測(cè)碼印清晰度,確保 “一物一碼” 追溯信息準(zhǔn)確關(guān)聯(lián),滿足藥品、食品行業(yè)監(jiān)管要求,實(shí)現(xiàn)產(chǎn)品全生命周期溯源管理。

(二)合規(guī)化材質(zhì)與安全設(shè)計(jì)

食品級(jí)材質(zhì)應(yīng)用:接觸物料部位全部采用 SUS304 不銹鋼,表面粗糙度符合行業(yè)潔凈標(biāo)準(zhǔn),耐腐蝕且易清潔;機(jī)身外罩采用磨砂不銹鋼板,既避免指紋殘留,又增強(qiáng)抗劃傷能力,符合 GMP 與食品接觸材料安全標(biāo)準(zhǔn)。

無(wú)菌防護(hù)結(jié)構(gòu):針對(duì)醫(yī)藥等高潔凈需求場(chǎng)景,生產(chǎn)線配備百級(jí)層流罩與無(wú)菌隔離艙,灌裝區(qū)域維持穩(wěn)定正壓,有效防止外界污染;灌裝嘴采用防滴漏雙閥門設(shè)計(jì),配合負(fù)壓吸料裝置,確保物料無(wú)殘留、無(wú)拉絲,保障產(chǎn)品潔凈度。

安全保護(hù)機(jī)制:設(shè)置緊急停機(jī)按鈕、過(guò)載保護(hù)及開門斷電聯(lián)鎖裝置,所有運(yùn)動(dòng)部件均配備防護(hù)欄,響應(yīng)迅速且防護(hù)全面,符合工業(yè)設(shè)備安全認(rèn)證標(biāo)準(zhǔn),保障操作人員與設(shè)備運(yùn)行安全。

(三)高效低耗性能優(yōu)化

精準(zhǔn)計(jì)量技術(shù):采用 “定容預(yù)灌 + 稱重補(bǔ)料” 雙步灌裝法,配合超差自動(dòng)剔除功能,解決傳統(tǒng)定容灌裝精度不足問(wèn)題,確保物料計(jì)量準(zhǔn)確,減少物料浪費(fèi)。

節(jié)能設(shè)計(jì):核心驅(qū)動(dòng)部件采用低能耗電機(jī),壓縮空氣消耗控制在合理范圍,通過(guò)前后機(jī)互鎖控制避免空轉(zhuǎn)耗能,有效降低生產(chǎn)線整體能耗,實(shí)現(xiàn)綠色生產(chǎn)。

二、布局美觀與人性化設(shè)計(jì)

(一)緊湊化集成布局

空間優(yōu)化設(shè)計(jì):采用直線式串聯(lián)布局,大幅壓縮傳統(tǒng)生產(chǎn)線占地面積,各模塊通過(guò)弧形過(guò)渡連接,機(jī)身線條簡(jiǎn)潔流暢,無(wú)突兀結(jié)構(gòu),適配不同大小的車間空間。

立體空間利用:將儲(chǔ)瓶倉(cāng)、提升機(jī)等輔助設(shè)備集成于主機(jī)上方,采用透明亞克力防護(hù)罩,既減少地面占用,又便于觀察物料流轉(zhuǎn)狀態(tài),符合工業(yè)設(shè)計(jì)的 “視覺(jué)通透” 原則,提升操作便捷性。

(二)細(xì)節(jié)美學(xué)處理

表面工藝:機(jī)身焊縫采用精細(xì)焊接 + 電解拋光處理,無(wú)明顯焊痕;控制面板嵌入式安裝,與機(jī)身平面銜接平整,按鈕采用統(tǒng)一規(guī)格的防水輕觸開關(guān),排列間距均勻,視覺(jué)規(guī)整度高,避免工業(yè)設(shè)備的粗糙感。

色彩搭配:主體采用不銹鋼本色,控制面板邊框與警示標(biāo)識(shí)采用低飽和度啞光色系,既突出操作區(qū)域,又避免色彩雜亂,符合現(xiàn)代車間的簡(jiǎn)約美學(xué)需求,提升整體視覺(jué)協(xié)調(diào)性。

人性化細(xì)節(jié):關(guān)鍵操作部位配備可開合透明視窗與便捷扶手,便于日常操作與維護(hù);設(shè)備底部采用可調(diào)式減震腳輪,既增強(qiáng)運(yùn)行穩(wěn)定性,又可適應(yīng)不同地面平整度,降低安裝調(diào)試難度。

(三)適應(yīng)性布局調(diào)整

支持定制化擴(kuò)展布局,可根據(jù)生產(chǎn)需求靈活增減機(jī)外提升機(jī)、自動(dòng)裝托裝置等可選部件,擴(kuò)展后生產(chǎn)線仍保持模塊銜接的協(xié)調(diào)性,避免因功能疊加導(dǎo)致的布局雜亂,適配企業(yè)不同階段的產(chǎn)能升級(jí)需求。