南京波節列管式換熱器

南京波節列管式換熱器

一、技術原理:波紋結構驅動湍流強化傳熱

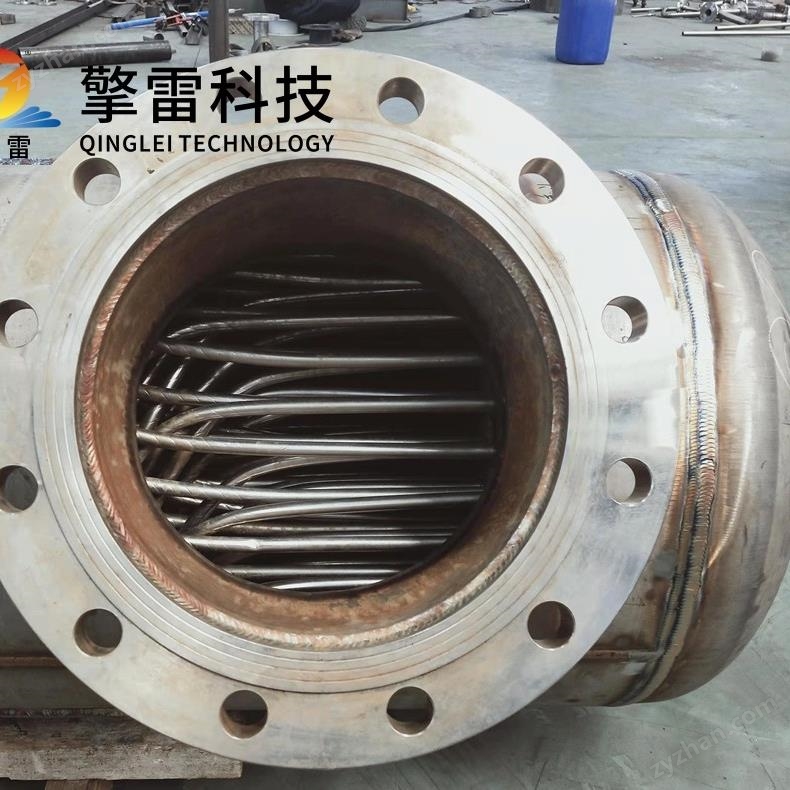

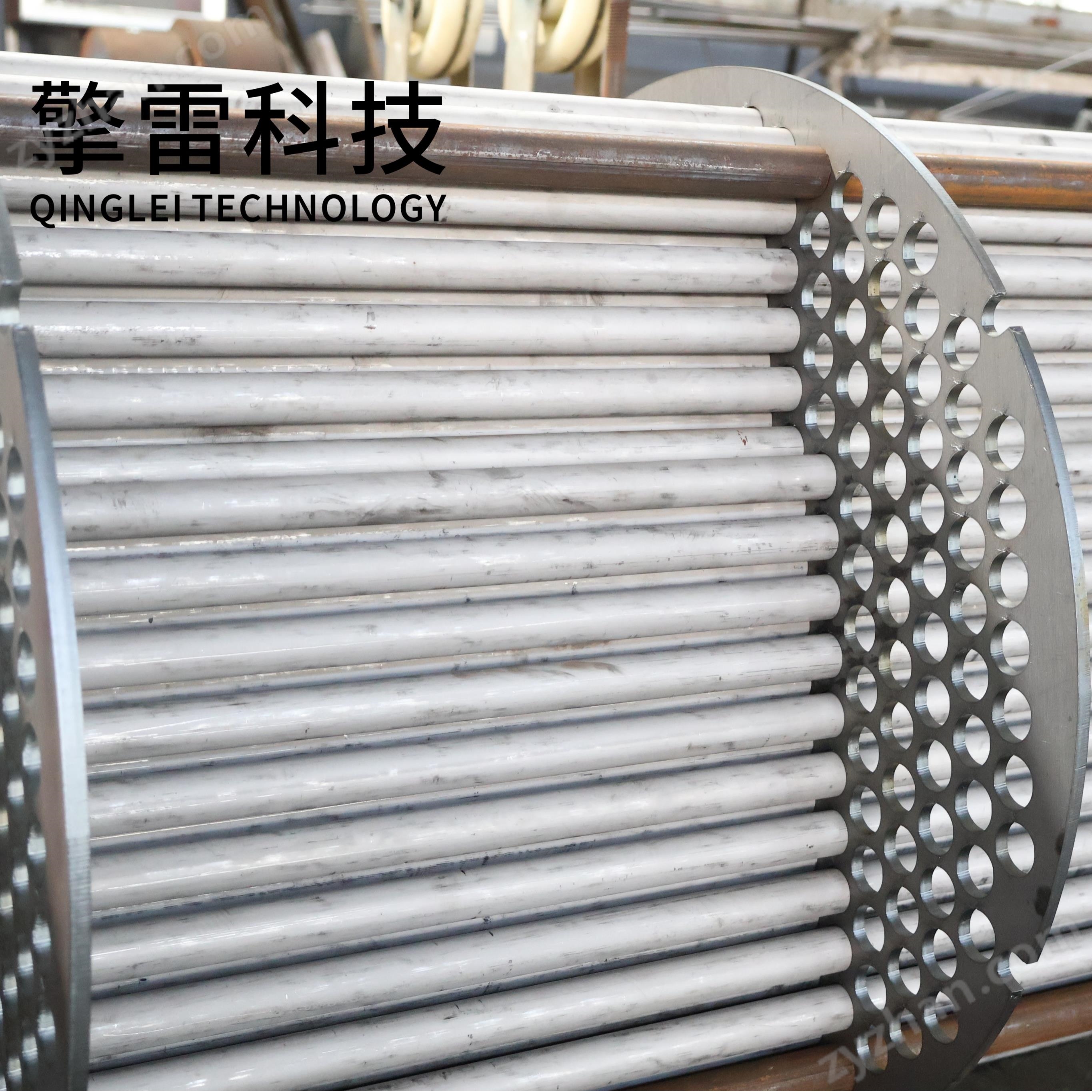

波節列管式換熱器通過獨特的波節管設計實現高效傳熱。其核心組件——波節管,由普通無縫鋼管經特殊工藝加工成內外連續波紋的薄壁管,形似“糖葫蘆串”。這種結構使流體在管內流動時產生周期性擾動:

湍流強化:波峰與波谷的交替變化破壞流體層流邊界層,形成強烈湍流,即使流速低至0.5-1.0m/s,傳熱系數仍可達3200-5000 W/(m2·℃),是傳統光管的2-3倍。

自補償熱應力:波紋管的弧形結構允許微量變形,可自動補償管殼程因溫差(達350℃)產生的熱應力,避免管板因應力集中破裂,延長設備壽命至15年以上。

防垢與自潔:低流速下湍流沖刷管壁,阻止垢層沉積;溫差作用下波節管曲率變化產生拉脫力,促使少量硬垢脫落。某供熱企業案例顯示,設備連續運行5個供暖期仍無結垢現象。

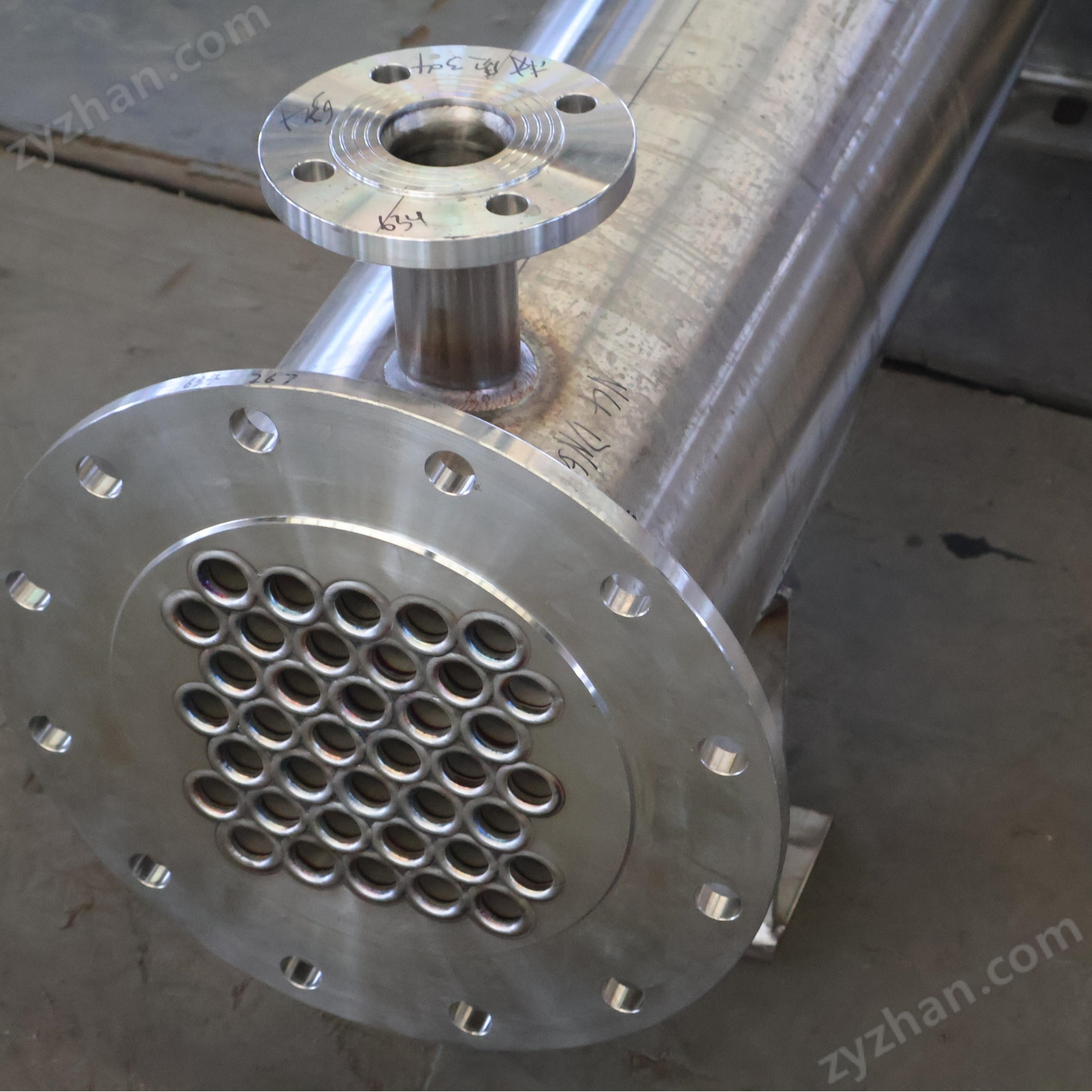

二、結構優勢:緊湊設計與耐腐蝕性

波節列管式換熱器在結構設計上突破傳統,兼顧效率與可靠性:

緊湊高效:單位體積內可排列更多換熱管(較光管提升30%換熱面積),同時流體阻力降低15%,系統能耗減少10%。例如,某煉油廠采用該設備后,換熱效率提升30%,能耗降低15%。

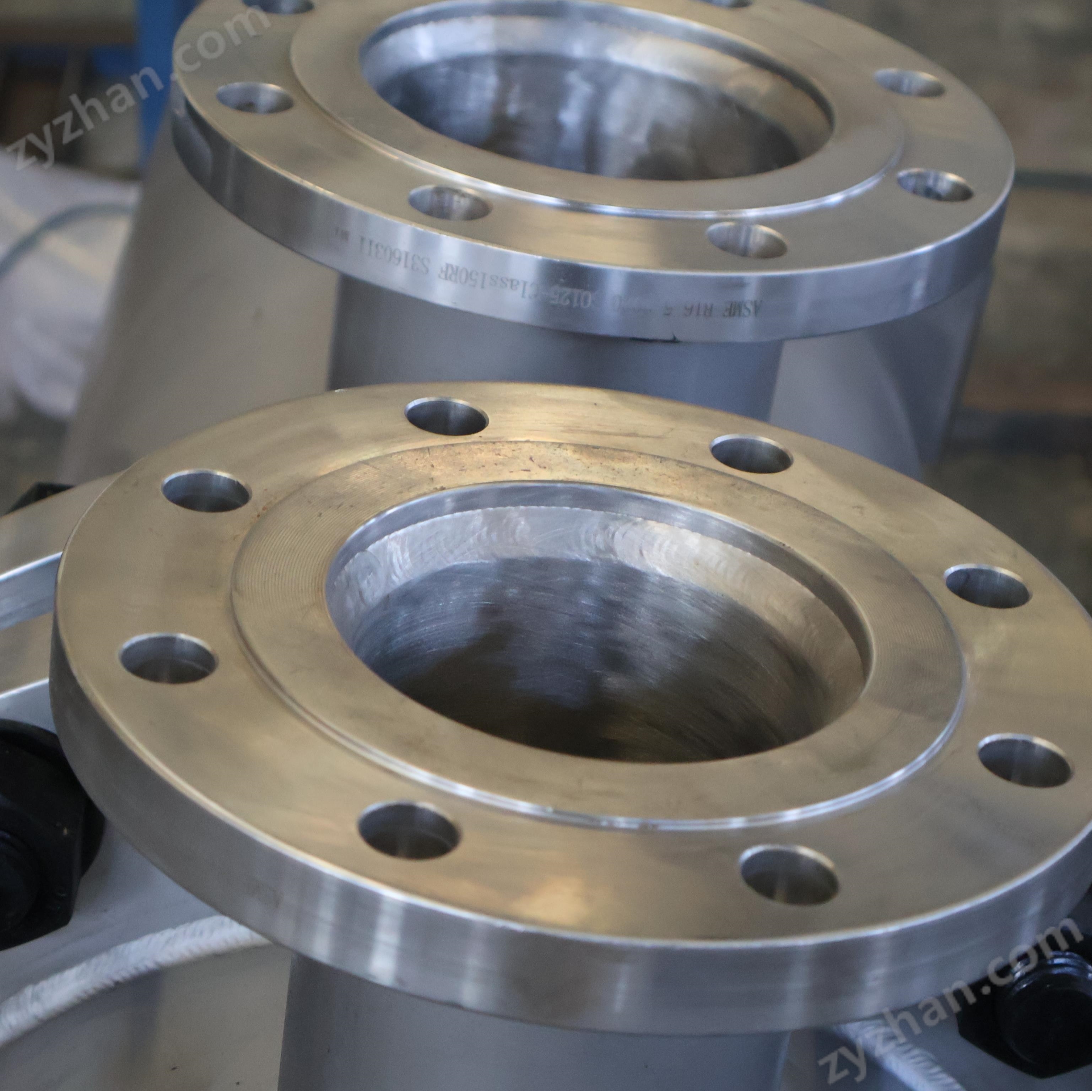

耐腐蝕材質:換熱管采用316L不銹鋼、鈦合金等材料,耐受高溫(最高450℃)、酸堿及含Cl?介質腐蝕,壽命較碳鋼設備延長3倍以上。管板采用不銹鋼與碳鋼復合結構,解決薄壁波節管與管板焊接難點。

模塊化設計:支持單管束更換,維護時間縮短70%,年維護費用降低40%。例如,某乙烯裂解裝置中,設備壽命超5年,減少停機維護次數。

三、應用場景:跨行業的熱交換解決方案

波節列管式換熱器憑借其性能,在多個工業領域得到廣泛應用:

石油化工:

原油加熱與油品冷卻:在煉油廠中,用于加熱原油至分餾溫度,或冷卻分餾出的汽油、柴油等產品。某案例顯示,換熱效率提升30%,能耗降低15%。

乙烯裂解裝置:承受高溫(>400℃)與腐蝕性介質,設備壽命超5年,減少停機維護次數。

電力行業:

鍋爐給水預熱:提高進水溫度,減少燃料消耗,發電效率提升5%-8%。

汽輪機乏汽冷凝:作為冷凝器使用,回收熱量并維持真空度,確保機組穩定運行。

供熱采暖:

區域供熱系統:替代傳統容積式換熱器,單罐換熱能力提升1.5-2.0倍,罐體體積縮小50%,節省安裝空間。

熱水供應:貯熱部分調節容積大于15分鐘設計小時耗熱量,水溫波動≤±2℃,滿足自動控制要求。

食品醫藥:

牛奶殺菌與果汁濃縮:在低溫工況下實現高效換熱,保證產品品質,同時符合衛生安全標準。

藥物合成與結晶:精確控制反應溫度,確保藥品純度與收率,降低生產成本。

四、性能數據與經濟性分析

傳熱效率:水-水換熱時傳熱系數達3200-5000 W/(m2·℃),汽-水換熱時提升至2500-5000 Kcal/(㎡·h·℃),換熱效率顯著優于傳統設備。

節能效果:傳熱效率提升使蒸汽消耗降低15%,電費減少10%,年節約運營費用超百萬元(以中型化工企業為例)。

維護成本:防垢自潔特性減少化學清洗頻率,維修工作量降低80%,設備壽命延長至15年以上。

投資回報:雖初始投資較傳統設備高10%-15%,但全生命周期成本降低40%-50%,投資回收期縮短至2-3年。

五、未來趨勢:智能化與綠色制造

隨著材料科學和智能制造技術的突破,波節列管式換熱器正朝著更高效率、更智能化的方向發展:

智能控制:集成振動傳感器與AI算法,實時監測管束狀態,提前30天預警泄漏風險,非計劃停機率降低65%。

數字孿生:通過CFD模擬優化流場,設備啟動時間縮短40%,傳熱效率再提升12%。

綠色制造:采用ORC有機朗肯循環技術,回收80℃廢水余熱發電,碳排放減少20%。

新材料應用:石墨烯-碳化硅復合涂層提升傳熱效率15%,耐蝕性增強3倍;高溫合金適配氫能源等超高溫場景,耐受1200℃以上介質。

采購中心

采購中心