技術(shù)原理:相變驅(qū)動的高效熱交換

基于間壁式換熱原理,通過金屬管壁實現(xiàn)蒸汽與冷卻介質(zhì)(如水或空氣)的熱量交換。其核心流程分為三步:

蒸汽通入與分布:高溫蒸汽從殼程入口進(jìn)入,通過折流板均勻分布至列管外部,避免局部聚集導(dǎo)致的換熱效率下降。

熱量傳遞與相變:冷卻介質(zhì)(如循環(huán)水)從管程入口流入,在管內(nèi)高速流動。蒸汽接觸低溫管壁時釋放潛熱(2257kJ/kg),冷凝為液體,而冷卻介質(zhì)吸收熱量后溫度升高。

介質(zhì)分離與排出:冷凝水在重力作用下匯集至殼程底部,經(jīng)疏水閥排出并回收(如用于鍋爐補(bǔ)水);冷卻介質(zhì)從管程出口流出,進(jìn)入后續(xù)冷卻系統(tǒng)循環(huán)使用。

關(guān)鍵參數(shù):

管徑:15—50mm,長度:1—6m

操作壓力:最高22MPa,溫度:400℃

傳熱系數(shù):1.8—3.5kW/(m2·℃),較傳統(tǒng)設(shè)備提升20%—30%

二、核心結(jié)構(gòu):模塊化設(shè)計的功能分工

蒸汽列管冷凝器的結(jié)構(gòu)遵循“高效換熱、穩(wěn)定運(yùn)行、便于維護(hù)”原則,主要部件包括:

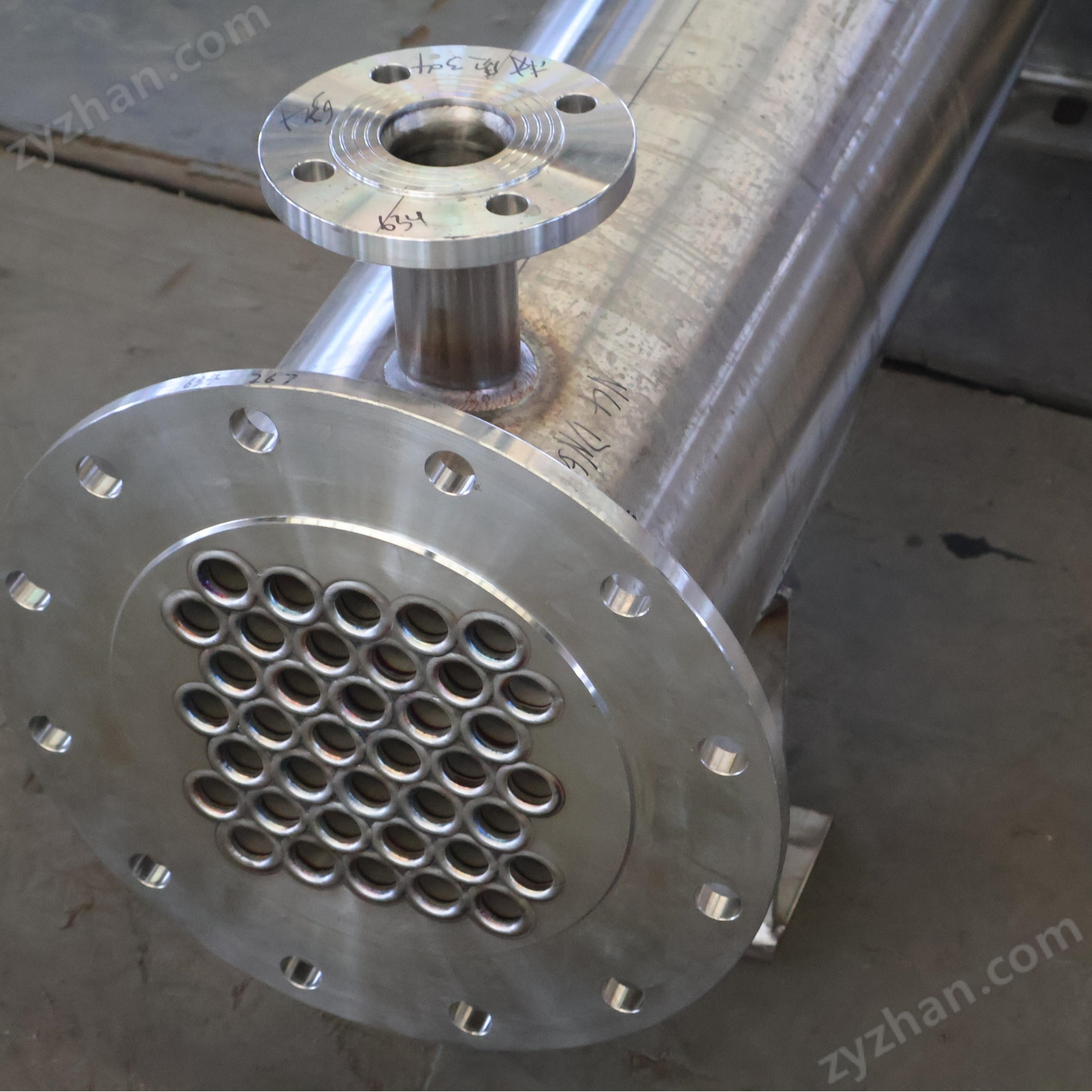

管束:由數(shù)十至數(shù)千根換熱管組成,材質(zhì)涵蓋碳鋼(潔凈蒸汽)、不銹鋼(耐Cl?腐蝕)、鈦合金(耐海水腐蝕)及碳化硅(耐強(qiáng)酸腐蝕)。

殼體:容納管束并引導(dǎo)殼程流體流動,內(nèi)部設(shè)置折流板(弓形占?xì)んw內(nèi)徑25%—40%)以強(qiáng)化湍流,提升傳熱效率20%—40%。

管板:連接管束與殼體的關(guān)鍵部件,采用雙管板結(jié)構(gòu)消除熱膨脹差異,確保密封性。

輔助部件:

疏水閥:自動排出冷凝水,阻止蒸汽泄漏(常用浮球式、熱靜力式)。

不凝性氣體排出裝置:防止氣膜熱阻導(dǎo)致?lián)Q熱效率下降30%以上。

支座:支撐設(shè)備,分為鞍式、耳式等類型。

結(jié)構(gòu)優(yōu)化案例:

乙烯裂解裝置中,雙程列管式冷凝器使裂解氣冷卻溫度降低至40℃,較傳統(tǒng)設(shè)備提高15℃,年增產(chǎn)乙烯2萬噸。

火電汽輪機(jī)系統(tǒng)中,列管式冷凝器使排汽溫度降低至35℃,熱耗率下降12%,年節(jié)煤超萬噸。

三、類型劃分:按結(jié)構(gòu)與冷卻方式的分類

根據(jù)結(jié)構(gòu)設(shè)計和冷卻介質(zhì)類型,蒸汽列管冷凝器可分為以下類型:

按管程設(shè)計:

單程冷凝器:冷卻介質(zhì)單次通過管程,適用于流量大、溫差要求不高的場景(如電力行業(yè))。

多程冷凝器:通過管箱內(nèi)隔板將管程分為2程、4程等,延長冷卻介質(zhì)流動路徑,提高換熱效率,但流動阻力較大(適用于制藥行業(yè)小批量冷凝)。

按冷卻介質(zhì):

水冷式冷凝器:以循環(huán)水為冷卻介質(zhì),換熱效率高,廣泛應(yīng)用于火電、化工領(lǐng)域。

空冷式冷凝器:以空氣為冷卻介質(zhì),適用于缺水地區(qū)或水質(zhì)要求嚴(yán)格的場景(如沙漠地區(qū)化工項目),但換熱效率較低、占地面積大。

按殼體方向:

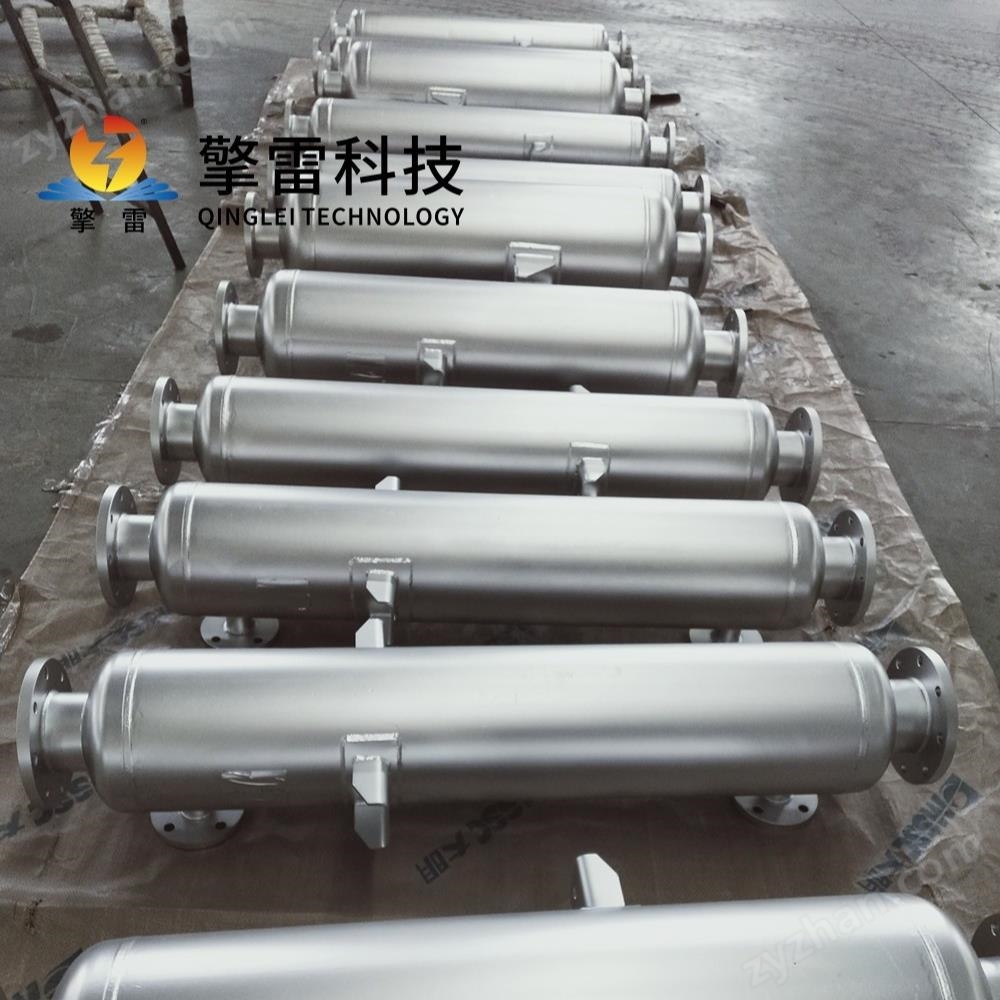

臥式冷凝器:殼體水平放置,冷凝水易排出,換熱效率穩(wěn)定,適用于大多數(shù)工業(yè)場景。

立式冷凝器:殼體垂直放置,占地面積小,但蒸汽分布均勻性較差,適用于空間狹小、冷凝負(fù)荷較小的場景(如小型制藥設(shè)備)。

四、應(yīng)用場景:工業(yè)領(lǐng)域的廣泛覆蓋

憑借其高效傳熱和結(jié)構(gòu)可靠性,在多個工業(yè)領(lǐng)域中發(fā)揮關(guān)鍵作用:

石油煉制與化工:

冷凝含油、含腐蝕性成分的蒸汽,回收冷凝水用于產(chǎn)生蒸汽,實現(xiàn)水資源和熱能循環(huán)利用。

乙烯生產(chǎn)裝置中,冷凝器用于冷凝裂解氣中的蒸汽成分,確保后續(xù)分離工藝順利進(jìn)行。

電力行業(yè):

火力發(fā)電廠中,汽輪機(jī)排出的乏汽通過大型列管式冷凝器冷凝為水,再由給水泵送回鍋爐,形成汽水循環(huán)。冷凝效率直接影響汽輪機(jī)真空度和發(fā)電效率。

制藥與食品加工:

藥品生產(chǎn)中,冷凝清潔蒸汽避免雜質(zhì)污染產(chǎn)品,符合GMP/FDA認(rèn)證;雙管板無菌設(shè)計確保藥物純度。

食品加工中,冷凝蒸汽實現(xiàn)回收和再利用,提高能源利用效率。

制冷系統(tǒng):

制冷劑(如氨、氟利昂)經(jīng)壓縮機(jī)壓縮后形成高溫高壓蒸汽,通過列管式冷凝器冷凝為液態(tài),適用于大型冷庫、工業(yè)制冷機(jī)組等場景。

五、技術(shù)發(fā)展趨勢:材料與智能化的雙重升級

材料升級:

研發(fā)耐高溫陶瓷涂層、碳纖維增強(qiáng)復(fù)合材料,提升設(shè)備強(qiáng)度和耐腐蝕性。例如,碳化硅陶瓷管束耐溫1800℃,適用于超臨界CO?發(fā)電系統(tǒng)。

石墨烯增強(qiáng)復(fù)合材料熱導(dǎo)率突破600W/(m·K),進(jìn)一步提升傳熱效率。

結(jié)構(gòu)創(chuàng)新:

采用螺旋槽管、波紋管等異形管,增強(qiáng)湍流強(qiáng)度,降低流動阻力。例如,波紋管換熱系數(shù)較光管提升30%—50%。

異形纏繞技術(shù)通過非均勻螺距纏繞優(yōu)化流體分布,傳熱效率再提升10%—15%。

智能監(jiān)控:

集成物聯(lián)網(wǎng)傳感器與AI算法,實現(xiàn)預(yù)測性維護(hù),故障預(yù)測準(zhǔn)確率達(dá)92%,非計劃停機(jī)減少75%。

數(shù)字孿生技術(shù)構(gòu)建虛擬模型,通過CFD-FEM耦合算法實時映射應(yīng)力場、溫度場,剩余壽命預(yù)測誤差<8%。

能源綜合利用:

開發(fā)熱-電-氣多聯(lián)供系統(tǒng),能源綜合利用率突破85%,支持工業(yè)綠色轉(zhuǎn)型。

碳捕集技術(shù)中,列管式冷凝器實現(xiàn)-55℃工況下98%的CO?氣體液化效率,年減排CO?超5000噸。

采購中心

采購中心